Im Laufe der Jahre hat sich Eurotherm bei der Herstellung von Rotations-Lackieranlagen für die Lackierung von Kunststoff- und Glasteilen für die Kosmetik- und Tischkulturbranche sowie von Holzgegenständen und kleinen Metallteilen hervorgetan.

Die Lackierung von qualitativ hochwertigen Gegenständen der Tischkultur (z.B. Teller, Gläser, Pfeffermühlen) oder aus dem Kosmetikbereich (z.B. Mascara-Röhren, Parfümkappen, Parfümverpackungen, Lippenstifte und Puder) ist ein wesentlicher Schritt zur ästhetischen Veredelung von Produkten.

Dieser Anlagentyp eignet sich besonders zur Lackierung kleiner Kunststoff-, Glas-, Metall- oder Holzteile bei sehr hohen Produktionsraten.

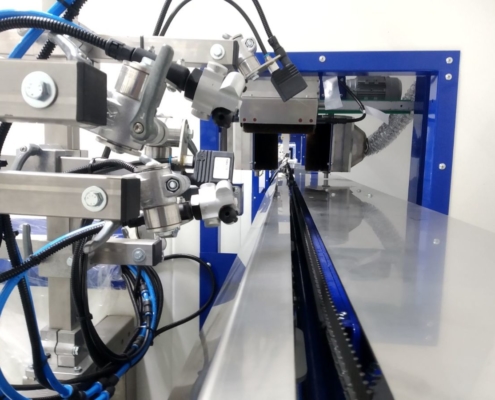

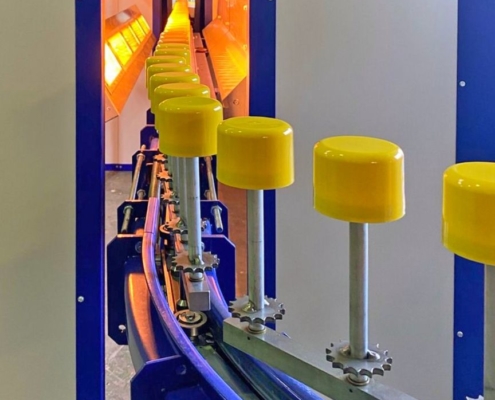

Die zu bearbeitenden Teile werden auf das automatische „umgekehrte“ Förderband geladen und dann in den Hauptverarbeitungsbereichen in Rotation versetzt.

Es handelt sich dabei immer um komplette Nasslackstraßen, die in Bezug auf Abfolge der auszuführenden Arbeitsgänge, Größe der einzelnen Behandlungsräume, Länge und Gestaltung der Strecke, aber auch Geschwindigkeit der Linie völlig individuell gestaltet werden.

Letztere hat eine sehr hohe Produktivität und erreicht eine durchschnittliche Stückzahl von 600.000 pro Woche, mit extremer Liebe zum ästhetischen Detail.

Aus welchen Komponenten besteht eine Rotations-Lackieranlage?

Die Rotations-Lackieranlage für Kosmetika ist aufgrund der Besonderheiten der zu behandelnden Teile anders aufgebaut als eine herkömmliche Anlage. Der Verarbeitungszyklus kann je nach Bedarf des Kunden und dem gewünschten Endergebnis nach Maß gestaltet werden und besteht aus einer oder mehreren der folgenden Phasen:

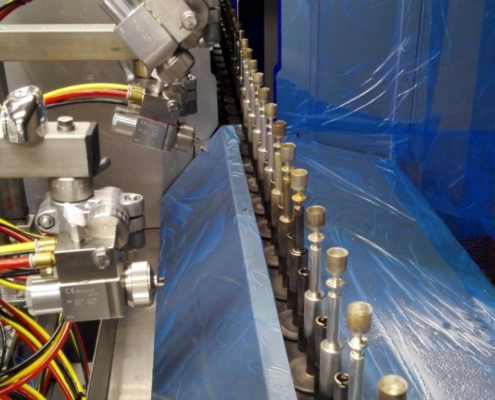

- Ionisierung / Ausblasen

Die Werkstücke werden in Rotation versetzt und mittels rotierender Blasdüsen ionisiert, um so die elektrostatische Aufladung der Werkstücke während des Transports zu beseitigen.

-

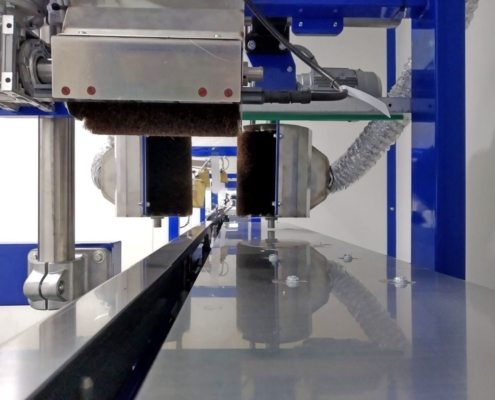

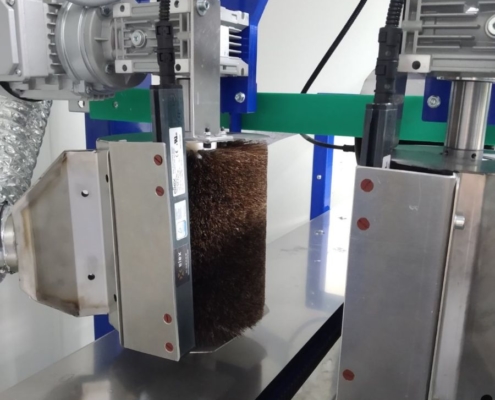

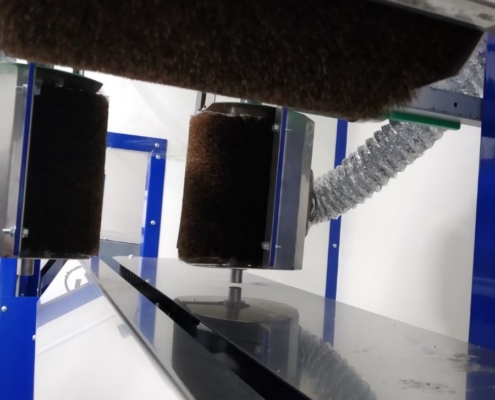

Bürstung

Die noch rotierenden Werkstücke durchlaufen eine Reihe von einstellbaren, rotierenden Bürsten, die noch vorhandene Verunreinigungen auf den zu lackierenden Oberflächen mechanisch entfernen.

-

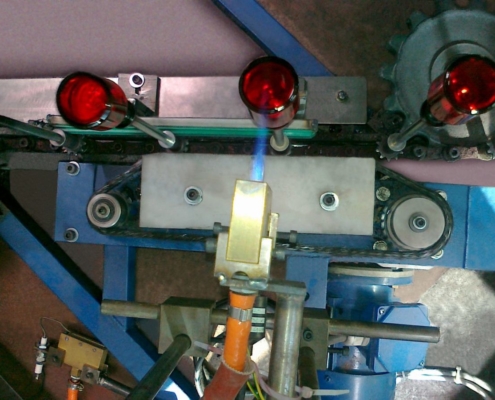

Beflammung

Dieser Vorgang fördert die Lackhaftung, da die Oberflächen von Fett oder organischem Öl gereinigt werden. Auf diese Weise lassen sich kostspielige manuelle Eingriffe, die Verwendung von Säuren oder Lösungsmitteln vermeiden und eine vorübergehende Veränderung der Materialoberfläche herbeiführen, die die Oberflächenspannung erhöht und gleichzeitig die Lackhaftung maximiert.

-

Plasma

Bei diesem Verfahren werden die zu behandelnden Teile einige Sekunden lang einem „kalten Plasma“ ausgesetzt, das die Oberfläche schnell aktiviert, um Haftungs- und Benetzungsprobleme zu lösen.

Im Gegensatz zur Beflammung wird bei der Plasmabehandlung nur wenig Wärme in das zu behandelnde Teil eingebracht, und es kommt nicht zu Sekundäreffekten wie unerwünschte Verformungen.

-

Lackierung

Die Werkstücke durchlaufen rotierend die erste Lackierkabine zum Auftragen der Grundierung und gelangen anschließend zum Auftragen weiterer Lackschichten zu den nachfolgenden Kabinen.

Zwischen den einzelnen Lackierkabinen befinden sich spezielle Ablüftungs-/ Abdunstungs- oder IR-Bereiche, um das Auftragen der nächsten Lackschicht zu erleichtern.

-

-

In-line Nasslackkabinen

-

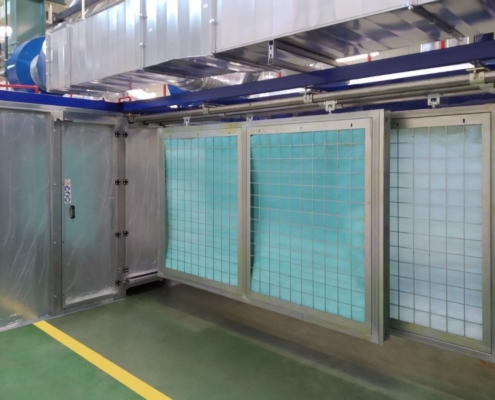

Ob Grundierung, erster Anstrich, Deck- oder Klarlack, das Auftragen von Nasslack ist der kritischste Schritt des gesamten Prozesses. Um eine hohe Endqualität zu gewährleisten, sind Lackierkabinen erforderlich, die die strengen Umweltanforderungen bezüglich des Auftragens von Nasslacken erfüllen. Aus diesem Grund müssen die Lackierkabinen mit Druck beaufschlagt werden, um einen gleichmäßigen Luftstrom über ein Filterplenum zu gewährleisten, und sind mit einer Lufttemperatur- und Feuchtigkeitsregelung sowie Feinfilteranlagen für die einströmende Luft ausgestattet.

Je nach Produktionsleistung sowie Art und Menge der verwendeten Lacke können die Lackierkabinen auch mit verschiedenen Abluftfiltrationssystemen ausgestattet werden: von der einfachen, aber bequemen Absaugwand mit gewellten Filtern + Paint-Stop über die Hochleistungsfilter mit hoher Absorptionskapazität bis hin zur Wasserwand mit Flüssigkeitsreinigungssystem für Anwendungen mit sehr hoher Produktionsrate. Erfahren Sie mehr über die Vorteile der einzelnen Trockenlackier- und Wasserschleier-Technologien.

-

Flüssigmetallisierung

Bei der Sprühmetallisierung werden gleichzeitig zwei flüssige Lösungen aufgesprüht, die durch eine chemische Reaktion einen gleichmäßigen metallischen Flüssigkeitsfilm auf der Oberfläche des Werkstücks bilden. Mit diesem Verfahren kann eine metallisierte Schicht auf jedem Material (Kunststoff, Glas, Metall, Keramik usw.) jeglicher Form erzeugt werden.

-

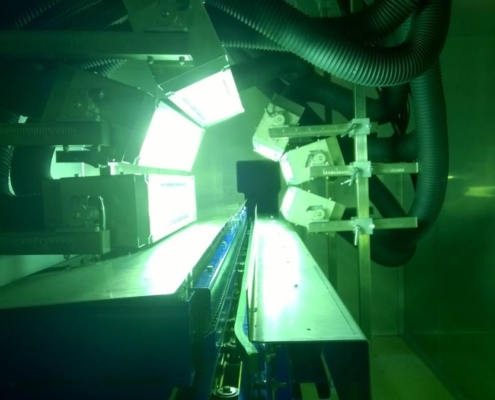

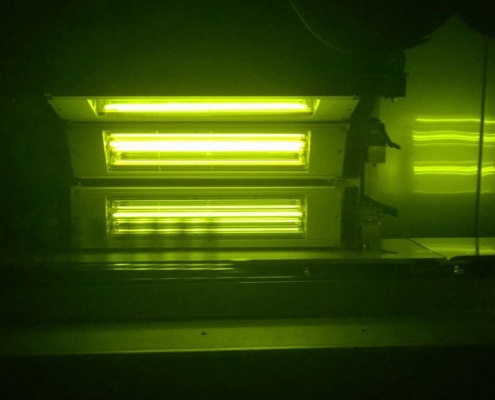

IR- und herkömmliches Einbrennen

Nach Abschluss der Lackierarbeiten werden die Werkstücke zum endgültigen Einbrennen in den IR-Ofen transportiert: Eine Reihe von Infrarotpaneelen unterschiedlicher Leistung erwärmt die Oberfläche der Werkstücke in nur wenigen Sekunden auf die gewünschte Einbrenn-/Trocknungstemperatur.

Für Glas wird in der Regel in Verbindung mit dem IR-Ofen ein konventioneller Ofen mit einem Gasbrenner verwendet, um den Einbrennvorgang abzuschließen.

-

UV-Aushärtung

Neben dem IR-Ofen sind auch maßgeschneiderte UV-Aushärtungssysteme erhältlich, die je nach verwendeter Lack-Art optimal auf Ihren Prozess abgestimmt sind.

Wärmeempfindliche Materialien oder Teile können mit UV-Licht ohne unerwartete Verformung ausgehärtet werden. Unterschiedliche Wellenlängen gewährleisten eine schnelle und lang anhaltende Aushärtung.

-

Kühlung

Nach dem Einbrennen des Lacks ist eine Abkühlphase erforderlich, damit das Personal die Teile entladen und lagern kann. Dieser Schritt wird in einem Tunnel durch Ausblasen mit Luft bei Raumtemperatur durchgeführt.

Dies ist vor allem für Glas, das bei einer Temperatur von bis zu 200°C eingebrannt wird, unerlässlich.

-

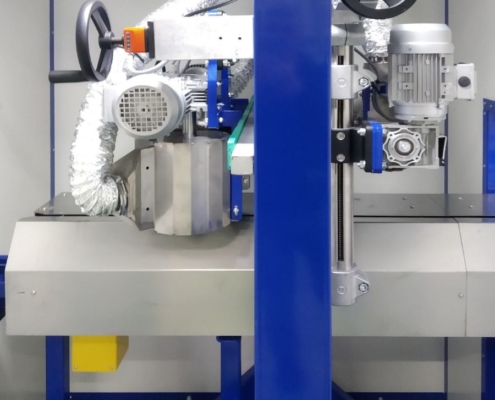

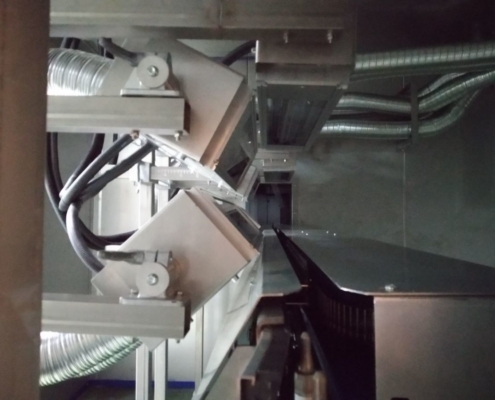

Luftausgleich / RLT-Geräte

Um zu verhindern, dass sich beim Durchlaufen der Anlage selbst kleinste Partikel und Verunreinigungen auf den Werkstücken absetzen, wenden wir verschiedene Strategien an:

- Jeder Behandlungsraum wird durch die Zufuhr von mit Feinfiltersystemen gefilterter Luft unter Druck gesetzt;

- In jedem Hauptraum wird ein Luftgleichgewicht geschaffen, um einen ständigen Luftaustausch zu gewährleisten und die Luft nach außen oder in angrenzende unkritische Bereiche zu leiten;

- Vor allem in Lackierkabinen wird Luft mit automatisch geregelter Feuchtigkeit und Temperatur

Der Luftausgleich wird über ein zentrales RLT-Gerät gesteuert, das die Luft über eine Reihe von Kanälen zu den verschiedenen Bereichen der Anlage bringt. Luftstrom und Geschwindigkeit können so mit Hilfe von Regelklappen, Messflügeln, Differenzdruckschaltern und invertergesteuerten Stützventilatoren geregelt werden.

Das RLT-Gerät ist zudem, je nach Verarbeitungsanforderungen, mit verschiedenem Zubehör ausgestattet. Weitere Informationen zu den technischen Merkmalen finden Sie in unserem ausführlichen Artikel über RLT-Geräte.

-

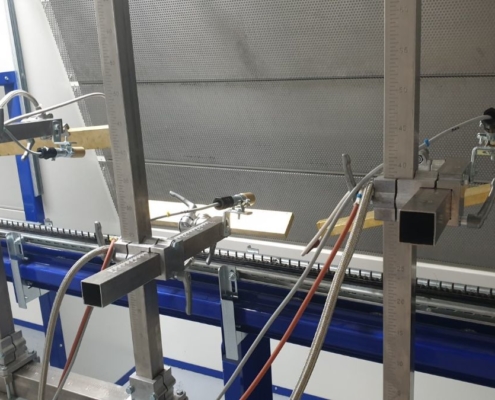

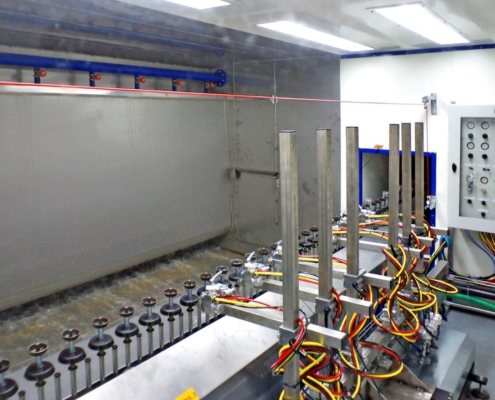

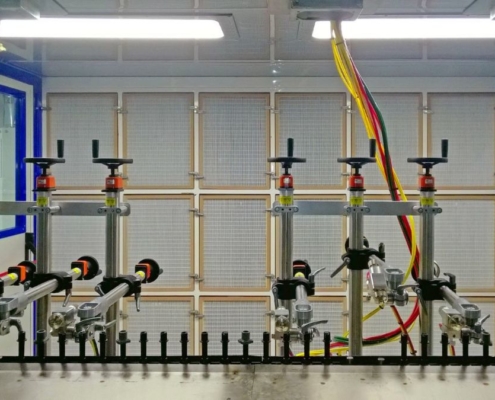

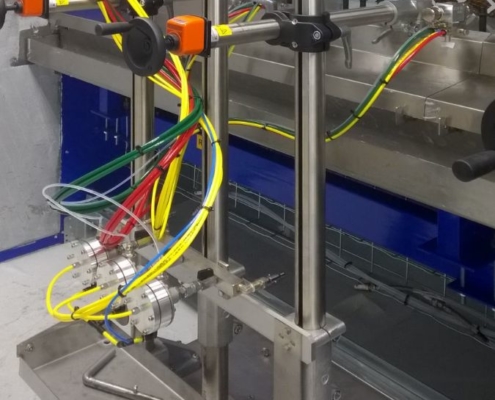

Lackierpistolen

In den Lackierkabinen befinden sich automatische Nasslackpistolen, die auf Rollwagen montiert sind, mit denen sich die Position jeder Pistole unabhängig voneinander millimetergenau einstellen lässt.

Sie werden von Proportionalreglern gesteuert, mit denen die Sprühparameter variiert werden können: Zerstäubung, Breitstrahl, Lackierdruck, usw.

Die Einstellungen können auch als „Rezepte“ direkt in der SPS gespeichert werden.

-

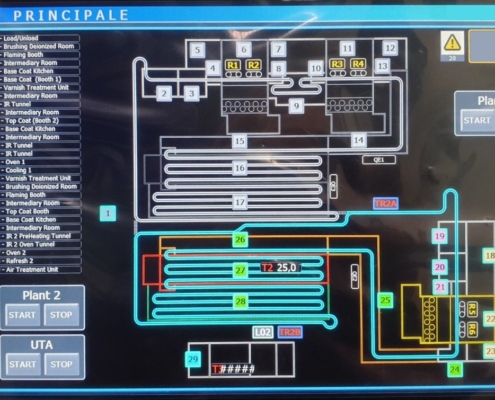

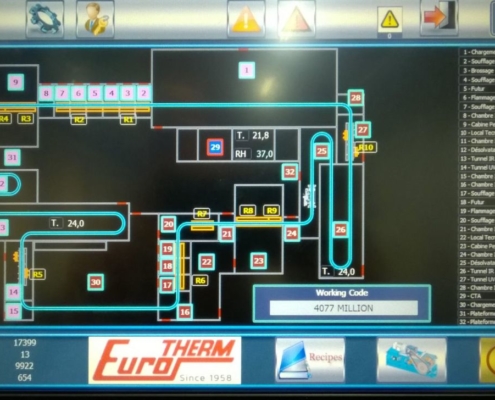

SPS-Bedienfeld – einsatzbereit für die Industrie 4.0

Alle Anlagenparameter werden über die SPS gesteuert und können über das Touchscreen-Bedienfeld oder aus der Ferne geändert werden. Die SPS steuert den Luftausgleich, indem sie die Parameter automatisch korrigiert, um sicherzustellen, dass die Leistung über die Zeit erhalten bleibt.

Zudem besteht die Möglichkeit, direkt vom Hauptbedienfeld aus, die Einstellungen der automatischen Spritzpistolen zu ändern.

-

Technische Räume

Zur Bedienung der Lackierkabinen sind stets ein oder mehrere klimatisierte Räume vorhanden, in denen sich mehrere Stationen mit Lackrührern, Sicherheitstanks und pneumatischen Pumpen befinden. Diese versorgen die automatischen Lackierpistolen mit Druckluft, Lack und Waschflüssigkeiten.

Portfolio Lackieranlagen für Kosmetika

Sehen Sie hier einige der für den Kosmetiksektor hergestellten Rotationsanlagen.

Eurotherm bietet innovative Lösungen für alle Bedürfnisse.

Kontaktieren Sie uns und fordern Sie Ihr persönliches Angebot an.