Au fil des ans, Eurotherm s’est distinguée dans la production d’installations rotatives de peinture destinées à peindre des composants en plastique et en verre pour les secteurs de la cosmétique et des arts de la table, ainsi que des objets en bois et des petits composants métalliques.

La peinture de certains objets de haute qualité tels que les éléments des arts de la table (par exemple, assiettes, verres, moulins à poivre) ou du secteur des cosmétiques (par exemple, tubes de mascara, bouchons de parfum, emballages de parfum, rouges à lèvres et poudres) est une étape essentielle de la finition esthétique des produits.

Ce type d’installation est particulièrement adapté au revêtement de petits composants en plastique, en verre, en métal ou en bois, à des cadences de production très élevées.

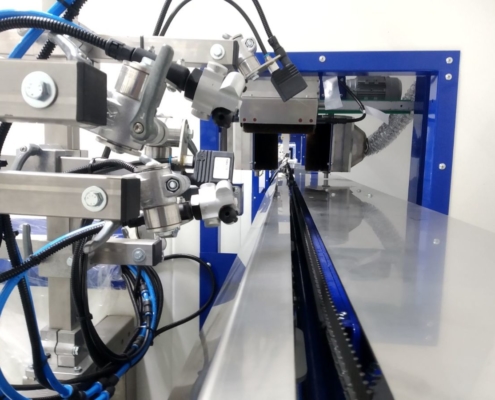

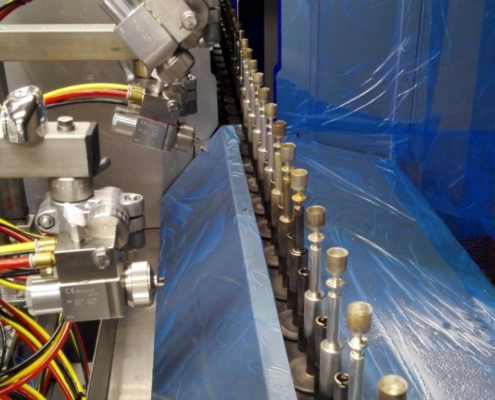

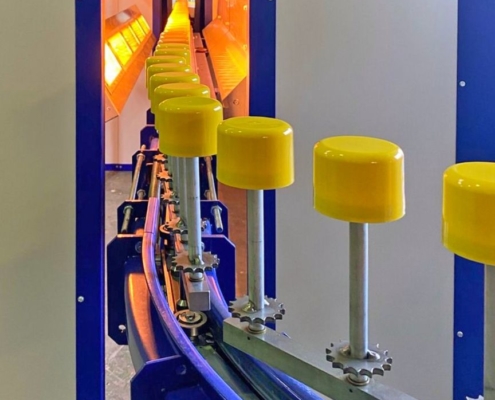

Les composants à traiter, une fois chargés sur le convoyeur automatique de type « inversé », sont mis en rotation dans les principales zones de traitement.

Il s’agit toujours de lignes complètes de traitement de revêtement liquide qui sont entièrement personnalisées en termes de séquence du cycle de travail à effectuer, de taille des salles de traitement individuelles, de longueur et de conformation du parcours, mais aussi de vitesse de la ligne.

En effet, cette dernière, d’une très grande productivité, compte en moyenne 600 000 pièces par semaine, avec une très grande attention portée au résultat esthétique.

En quoi consiste un système rotatif de revêtement?

La ligne de peinture rotative pour les cosmétiques est composée de manière différente de l’installation traditionnelle, en raison des particularités des pièces à traiter. Le cycle de traitement, qui peut être entièrement personnalisé en fonction des besoins du client et du résultat final souhaité, comprend une ou plusieurs des phases suivantes :

-

Ionisation / Soufflage

Les pièces sont placées en rotation et ionisées au moyen de buses de soufflage rotatives, afin d’éliminer la charge électrostatique des pièces en transit.

-

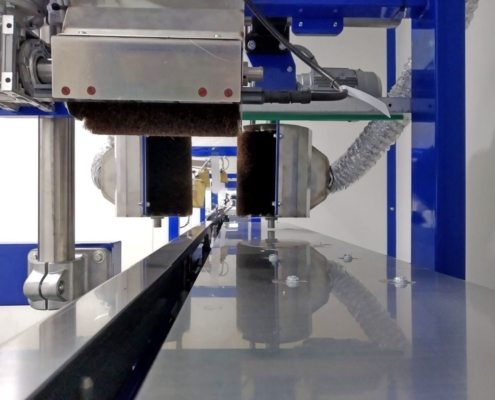

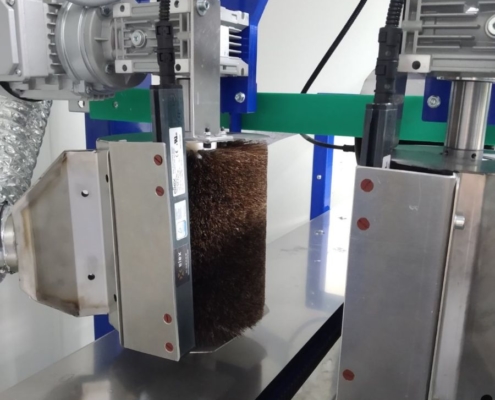

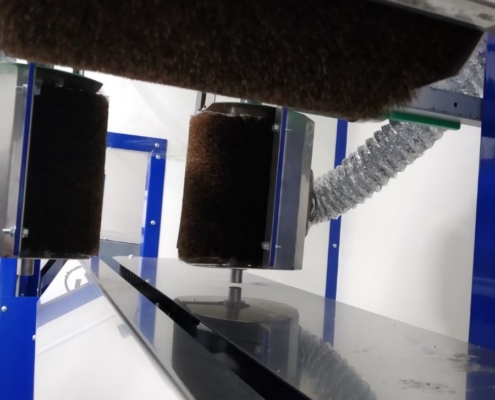

Brossage

Les pièces, toujours en rotation, passent par une série de brosses rotatives réglables qui éliminent mécaniquement les impuretés encore présentes sur les surfaces à peindre.

-

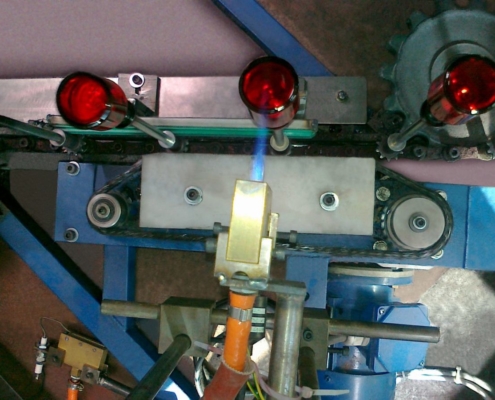

Flambage

Cette opération favorise l’adhérence de la peinture car les surfaces sont nettoyées de toute graisse ou huile organique. Il est ainsi possible d’éviter des opérations manuelles coûteuses, l’utilisation d’acides ou de solvants, et de créer une modification temporaire de la surface du matériau qui augmente sa tension superficielle, maximisant ainsi l’adhésion de la peinture.

-

Plasma

Dans ce procédé, les pièces à traiter sont exposées à un « plasma froid » pendant quelques secondes, ce qui permet d’activer rapidement la surface pour résoudre les problèmes d’adhérence et de mouillage.

Contrairement au flambage, le plasma fournit un faible apport de chaleur à la pièce traitée et ne provoque pas d’effets secondaires tels que des déformations indésirables.

-

Peinture

Les pièces tournent dans la première cabine de pulvérisation pour l’application d’une couche d’apprêt, puis continuent dans les cabines suivantes pour d’autres couches de peinture.

Entre une cabine de peinture et la suivante, des zones spéciales de flash-off / désolvatation ou des zones IR sont insérées pour faciliter l’application de la couche de peinture suivante.

-

Cabines de peinture liquide en ligne

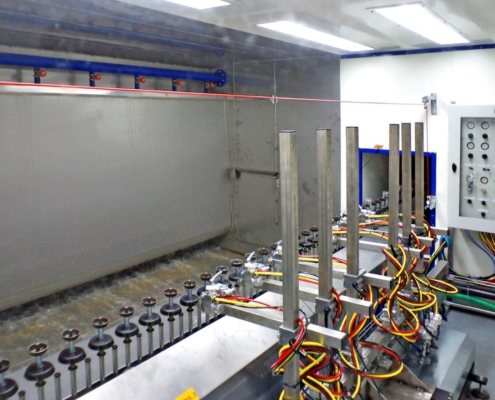

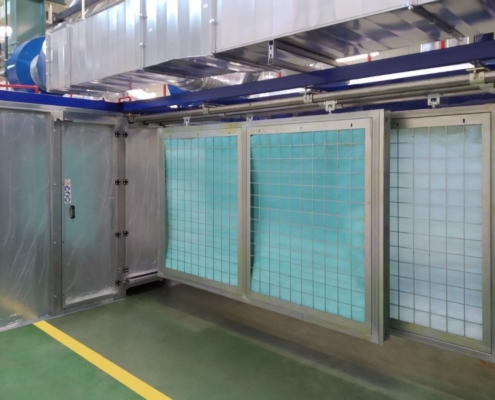

Qu’il s’agisse de l’apprêt, de la première couche, de la couche de finition ou du vernis, l’application de la peinture liquide est l’étape la plus critique de tout le processus. Afin de garantir une norme de qualité finale élevée, il est nécessaire de disposer de cabines de pulvérisation qui répondent aux exigences environnementales strictes de l’application de peinture liquide. C’est pourquoi les cabines de pulvérisation doivent être pressurisées pour assurer un flux d’air uniforme via un plenum filtrant et sont équipées d’un contrôle de la température et de l’humidité de l’air et de systèmes de filtration fine de l’air entrant.

En fonction de la cadence de production et du type et de la quantité de peinture utilisée, les cabines de peinture peuvent également être équipées de différents systèmes de filtration de l’air d’extraction : de la simple mais pratique paroi d’aspiration avec filtres ondulés + paint-stop aux filtres intensifs à haute capacité d’absorption, jusqu’à la paroi à rideau d’eau avec système d’épuration des liquides pour les applications à très haute cadence. Vous pouvez en savoir plus sur les avantages de chaque technologie de revêtement à sec ou à l’eau ici.

-

Métallisation liquide

La métallisation par pulvérisation consiste à pulvériser simultanément deux solutions liquides qui, par une réaction chimique, forment un film liquide métallique uniforme à la surface de la pièce. Ce procédé permet de créer une couche métallisée sur tout type de matériau (plastique, verre, métal, céramique, etc.) et quelle que soit sa forme.

-

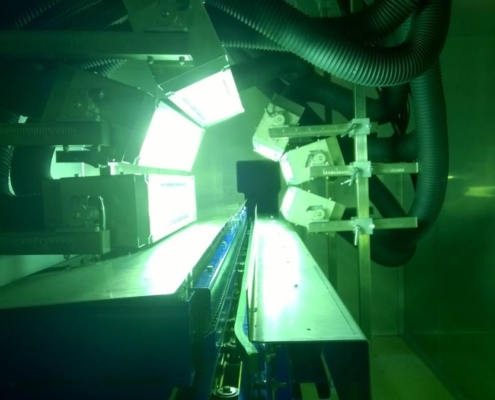

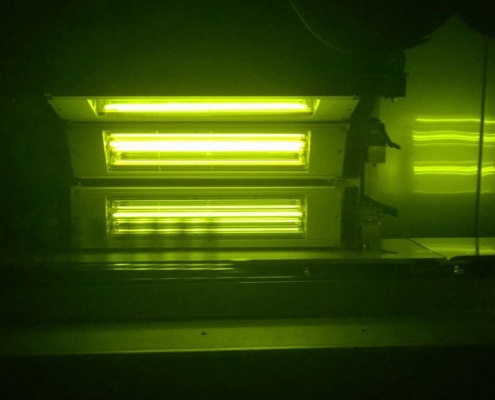

Cuisson IR et traditionnels

Une fois les opérations de peinture terminées, les pièces sont transportées dans le four IR pour la cuisson finale : une série de panneaux infrarouges de différentes puissances chauffent la surface des pièces à la température de cuisson/séchage souhaitée en quelques secondes.

Pour le verre, un four conventionnel avec un brûleur à gaz est généralement utilisé en combinaison avec le four IR pour terminer le processus de cuisson.

-

Polymérisation UV

En plus du four IR, des systèmes de séchage UV sur mesure sont disponibles pour s’adapter au mieux à votre processus en fonction du type de revêtements utilisés.

Les matériaux ou pièces sensibles à la chaleur peuvent être durcis par la lumière UV sans déformation inattendue. Différentes longueurs d’onde garantissent un durcissement rapide et durable.

-

Refroidissement

Après la cuisson de la peinture, une phase de refroidissement est nécessaire pour permettre au personnel de décharger et de stocker les pièces. Cette phase est réalisée dans un tunnel par soufflage d’air à température ambiante.

Il s’agit d’un processus essentiel, notamment pour le verre, qui peut être cuit à des températures allant jusqu’à 200°C.

-

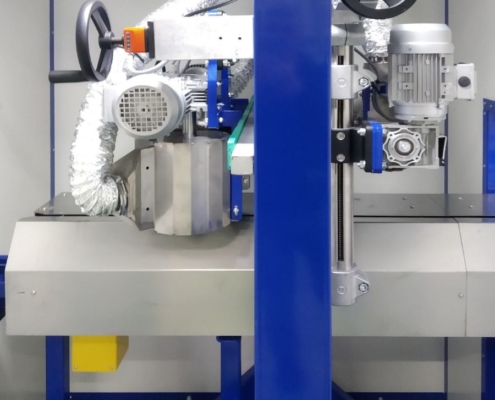

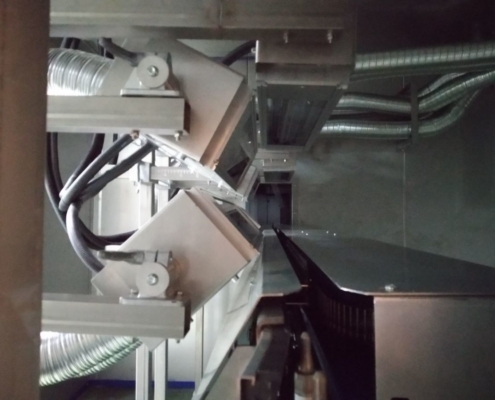

Équilibrage de l’air / CTA

Afin d’éviter que diverses particules et impuretés, même de petite taille, ne se déposent sur les pièces lors de leur passage sur la ligne, nous adoptons différentes stratégies :

- Chaque salle de traitement est pressurisée par l’introduction d’air filtré avec des systèmes de filtration fine ;

- Un équilibre aéraulique est créé dans chaque salle clé pour assurer un échange constant d’air afin de le ventiler à l’extérieur ou dans les zones adjacentes non critiques ;

- Dans les cabines de peinture en particulier, l’air est fourni avec une humidité et une température contrôlées

L’équilibrage aéraulique est géré par une CTA centrale qui, à travers une série de gaines, amène l’air dans les différentes zones de l’installation. Le débit et la vitesse de l’air peuvent ainsi être réglés à l’aide de volets de régulation, d’ailettes de mesure, de pressostats différentiels et d’extracteurs « satellites » commandés par onduleur.

La CTA est également équipée de divers accessoires en fonction des exigences de traitement. Pour plus d’informations sur les caractéristiques techniques, veuillez consulter l’article approfondi sur les CTA.

-

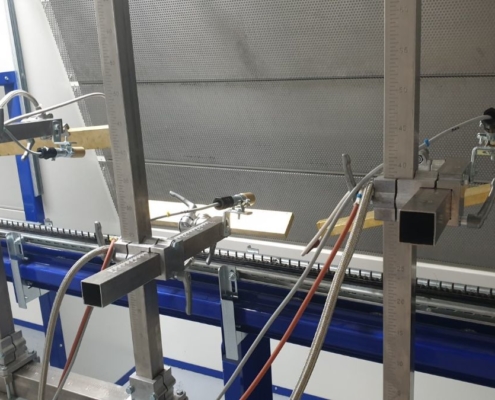

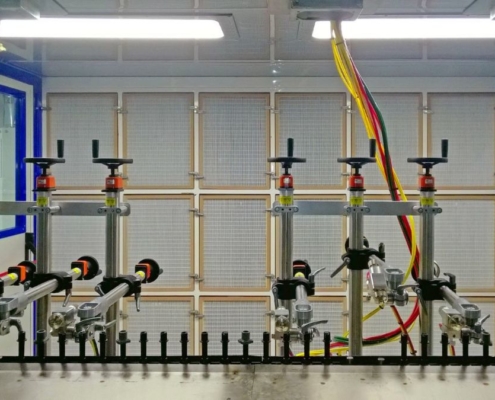

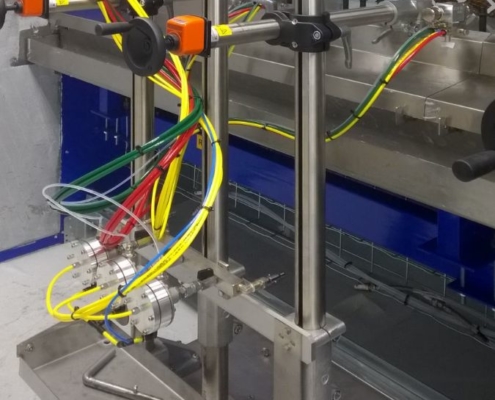

Pistolets à peinture

À l’intérieur des cabines de pulvérisation se trouvent des pistolets automatiques de peinture liquide, montés sur des supports à chariot qui permettent de régler au millimètre la position de chaque pistolet indépendamment.

Ils sont contrôlés par des régulateurs proportionnels, grâce auxquels il est possible de faire varier les paramètres de pulvérisation : atomisation, ventilateur, pression de la peinture, etc.

Les valeurs définies peuvent également être stockées via des « recettes » directement dans l’automate.

-

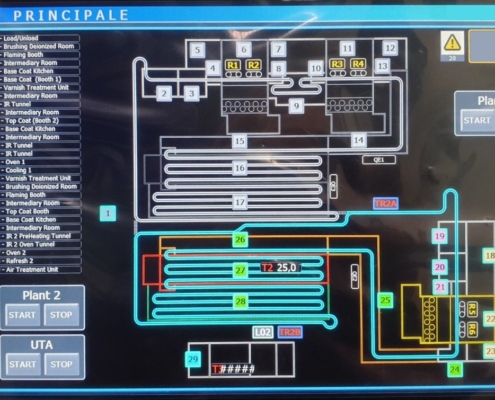

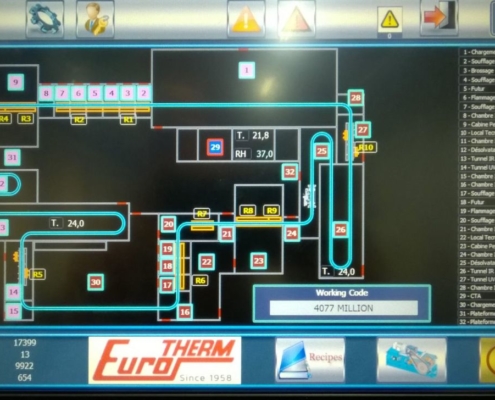

Panneau de contrôle avec PLC – prêt pour l’industrie 4.0

Tous les paramètres de l’installation sont gérés par l’automate et peuvent être modifiés sur le panneau opérateur à écran tactile ou à distance. L’automate gère l’équilibrage aéraulique, en corrigeant automatiquement les paramètres pour que les performances restent inchangées dans le temps.

Il est également possible d’intervenir sur la configuration des pistolets automatiques en modifiant leur fonctionnement directement depuis le panneau de commande principal.

-

Salles techniques

Au service des cabines de peinture, il y a toujours une ou plusieurs salles climatisées à l’intérieur desquelles se trouvent plusieurs postes équipés d’agitateurs de peinture, d’un réservoir de sécurité et de pompes pneumatiques qui alimentent les pistolets automatiques en air comprimé, en peinture et en liquides de lavage.

Portefeuille d’installations de peinture pour les cosmétiques

Vous pouvez voir ici certaines des installations rotatives fabriquées pour l’industrie cosmétique.

Eurotherm crée des solutions innovantes pour répondre à toutes les exigences.

Contactez-nous et parlez-nous de votre entreprise pour obtenir un devis personnalisé.