Automatische Pulverbeschichtung für die Automobilindustrie

Vor kurzem haben wir eine automatische Pulverbeschichtungsanlage für Bawer gebaut, einen weltweit führenden Hersteller von Stahlkomponenten und -zubehör für den Automobil-, Medizin- und Museumsmarkt.

Bawer stellt innovative Hightech-Stahlprodukte her und beauftragte Eurotherm mit der Errichtung einer Pulverbeschichtungsanlage, die den hohen Qualitätsanforderungen des Unternehmens gerecht werden würde.

Die Komponenten der automatischen Pulverbeschichtungsanlage für die Automobilindustrie

- 12-Phasen-Waschtunnel

- Trocknungsofen

- Automatische PVC-Pulverbeschichtungskabine mit Rückgewinnungssystem und schnellem Farbwechsel

- Aushärtungsofen

- Automatischer Power & Free Hängeförderer mit Hebebühne

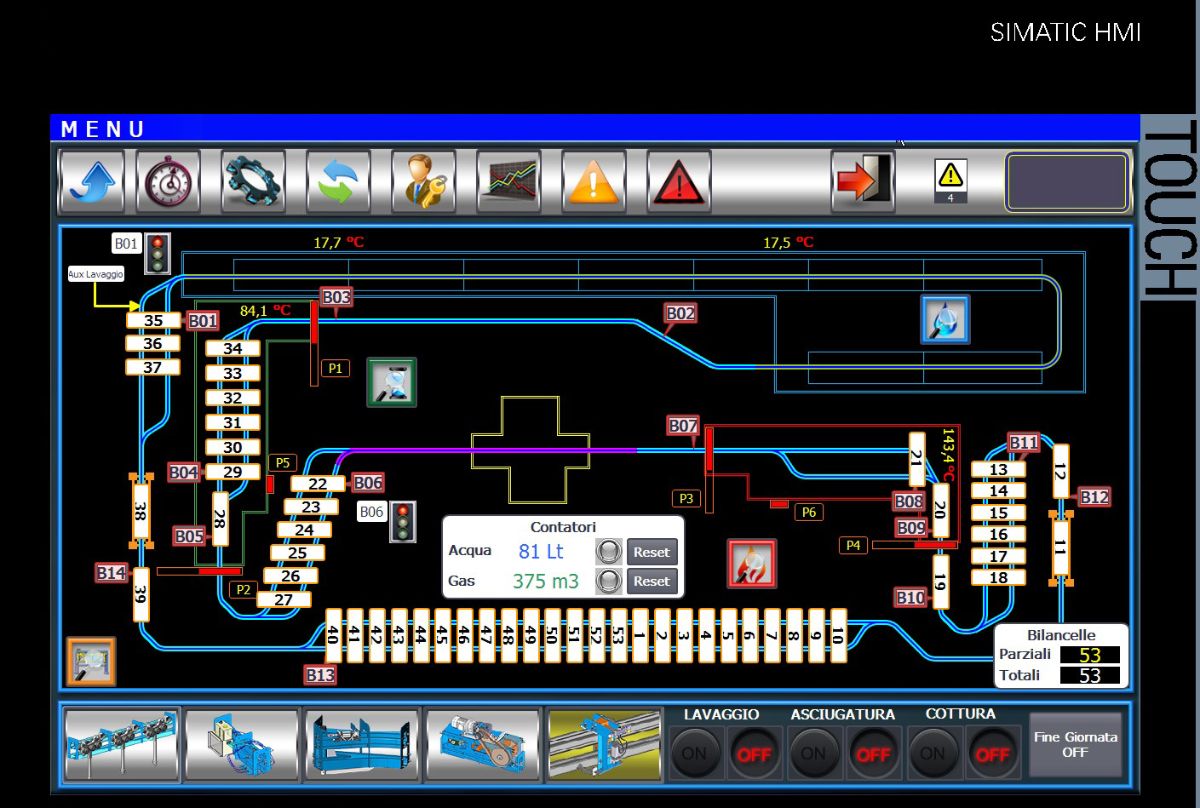

- Industrie 4.0 Touchscreen-SPS

Betrieb und Bearbeitungsphasen

Die Anlage sieht einen Inline-Arbeitszyklus mit schrittweisem Vorschub vor, der mit der manuellen Verladung auf das Förderband und der Vorbehandlung des Werkstücks im Waschtunnel mit einer 12-stufigen Behandlung beginnt. Wässrige Lösungen mit chemischen Zusätzen werden auf das Werkstück gesprüht, während es die verschiedenen Stufen des Tunnels über einen Zweischienenhängeförderer durchläuft.

Am Ende dieser Phase kommt das Werkstück in den Ofen, um nach der Waschvorbehandlung getrocknet zu werden. Der Trocknungsofen besteht aus einer Behandlungskammer und einem Wärmeerzeuger. Letzterer wird von einem direkt befeuerten Gasbrenner mit Luftverbrennung gespeist, der einen um 95 % höheren Wärmewiderstand als herkömmliche indirekt befeuerte Brenner ermöglicht.

Nach der Abkühlung auf Raumtemperatur ist das Werkstück bereit für die nächste Lackierphase in der PVC-Kabine, die mit Hubgeräten und automatischen Pulverbeschichtungspistolen sowie einem schnellen Farbwechsel- und Rückgewinnungssystem ausgestattet ist. Das überschüssige Pulver wird dann zurückgewonnen und kontinuierlich in den Kreislauf zurückgeführt, wodurch der Farbabfall reduziert wird.

Schließlich wird das pulverbeschichtete Werkstück in den Aushärtungsofen und dann bei Raumtemperatur in den Kühltunnel transportiert, bevor es manuell vom automatischen Förderband entladen wird.