- Forni per verniciatura a liquido e a polvere

- Forni di asciugatura e polimerizzazione su misura

- Impianti di asciugatura e polimerizzazione 4.0

- Risparmio energetico e sistemi di recupero calore

- Forno di asciugatura con combustione in vena d’aria (a scambio diretto)

- Forno di asciugatura con camera di combustione (a scambio indiretto)

- Forno di asciugatura con riscaldamento elettrico (a scambio diretto)

- Tunnel IR (ad infrarossi), forni per gelificazione

- Forni con trasportatore a nastro continuo

- Tunnel di cottura e asciugatura

- I casi studio di Eurotherm

- FAQ forni di asciugatura e cottura

I forni di asciugatura e polimerizzazione di Eurotherm sono il risultato di oltre 50 anni di esperienza nel settore della verniciatura a liquido e a polvere. Grazie ai nostri elevati standard in termini di prestazioni, qualità e robustezza, i nostri forni riescono a garantire un funzionamento affidabile e duraturo nel tempo.

I forni sono dotati di un generatore di calore che riscalda l’aria all’interno della camera fino alla temperatura desiderata, facendo essiccare la vernice liquida o polimerizzando la vernice in polvere.

I forni sono dotati di un generatore di calore che può essere a scambio diretto o indiretto, il quale consente il raggiungimento della temperatura desiderata all’interno della camera di cottura o essiccazione. I pezzi, provenienti da altre fasi di lavorazione, quali il lavaggio o la verniciatura, vengono inseriti all’interno del forno tramite un trasportatore aereo o altre tipologie di trasporto.

La temperatura all’interno del forno viene raggiunta e mantenuta costante al set point per tutto il ciclo di cottura, grazie a un termoregolatore posto nel quadro elettrico e a una sonda di temperatura inserita all’interno della camera di cottura. I forni di asciugatura e polimerizzazione di Eurotherm possono raggiungere una temperatura massima di 350°.

I nostri forni di polimerizzazione e asciugatura/essiccazione standard hanno infatti un range di temperatura di + o – 5°C. In campo aeronautico o altri campi di impiego critici possiamo restringere il range fino a + o – 2°C.

Forni per verniciatura a liquido e a polvere

A seconda della destinazione d’uso i forni di asciugatura o polimerizzazione possono distinguersi in due principali categorie:

- Forni per verniciatura a liquido (o forni di essiccazione/desolvatazione)

Normalmente gestiscono temperature comprese tra i 60°C e i 120°C. La loro funzione è quella di far essiccare la vernice, generalmente a base acqua o solvente.

- Forni per cottura polvere (o forni di polimerizzazione)

Questa tipologia di forni raggiunge temperature fino a 250°C e sono costruiti in modo tale da trattenere più a lungo la temperatura ed evitare al massimo la dispersione di calore.

Il forno è realizzato con pannelli di lamiera ad alto spessore sigillati tra loro con un rivestimento interno di 150 mm di lana minerale.

- Forni per trattamenti speciali

I forni statici di cottura possono però riguardare anche altri trattamenti speciali. Eurotherm realizza ad esempio forni utilizzati nell’industria aeronautica ed automotive ed altri usi particolari, come ad esempio forni per il detensionamento dei fari, forni per industrie che costruiscono resistenze elettriche, forni per l’invecchiamento dell’alluminio e così via.

Forni di essiccazione e polimerizzazione su misura

Eurotherm realizza forni di asciugatura e cottura su misura per risolvere qualsiasi problema legato ai trattamenti di essiccazione e polimerizzazione di oggetti di ogni dimensione.

I nostri forni sono progettati e costruiti in base alle vostre reali esigenze dimensionali, tecnologiche, di processo o di produzione. Eurotherm realizza infatti forni di cottura e asciugatura personalizzabili nelle dimensioni e nella forma (in caso di problemi di spazio) che possono avere:

- portone di chiusura a 2 o a 4 battenti con porte scorrevoli,

- porte laterali,

- oblò con illuminazione interna,

- registratore grafico con più sonde di temperatura,

- camera interna in acciaio inox,

- ed altre caratteristiche rispondenti alle vostre specifiche esigenze.

Impianti di asciugatura e polimerizzazione 4.0

I tecnici Eurotherm sono all’avanguardia nella realizzazione di impianti di asciugatura e polimerizzazione 4.0 studiati per essere interconnessi alla linea produttiva e al software gestionale, nel pieno rispetto dei parametri richiesti dalla normativa del Piano per i Beni Strumentali 4.0.

Risparmio energetico e sistemi di recupero calore

I forni sono composti da un generatore di calore al cui interno è presente un bruciatore, generalmente alimentato a gas. Quest’ultimo scalda l’aria prelevata dalla camera di cottura tramite un aspiratore che successivamente la reimmette all’interno del plenum del forno. Qui l’aria viene miscelata e immessa, dall’alto verso il basso, all’interno della camera di trattamento.

Nei forni Eurotherm l’aria calda all’interno della camera di cottura viene fatta ricircolare costantemente. Questa soluzione vi consente di mantenere la temperatura costante nel tempo con il minimo dispendio di energia possibile e contemporaneamente garantisce una distribuzione omogenea dell’aria. Al termine del ciclo di cottura inoltre, per consentire lo scarico dei pezzi dal forno, un aspiratore porta all’esterno l’aria calda che potrà essere utilizzata per alimentare un recuperatore di calore.

L’isolamento dei forni è realizzato con lana minerale ad alta densità, il cui spessore varia dai 50 ai 150 mm in base alle temperature da raggiungere durante il ciclo di lavoro previsto. La particolare tecnologia costruttiva di Eurotherm senza ponti termici garantisce un efficace sbarramento alle dispersione di calore e un considerevole risparmio energetico.

Forno di asciugatura con combustione in vena d’aria (a scambio diretto)

Nei forni con combustione in vena d’aria la fiamma del bruciatore è a diretto contatto con l’aria presente nella camera di cottura.

Per questo motivo il suo utilizzo è più indicato per la cottura delle vernici in polvere (polimerizzazione) e per le vernici liquide a base acqua.

Il principali vantaggi nell’utilizzare un forno con combustione in vena d’aria sono:

- Economicità di gestione.

- Rapidità di raggiungere la temperatura designata.

Le principali fonti di alimentazione sono il gas metano, il GPL e il Gasolio.

Scarica la scheda prodotto per ulteriori informazioni o contattaci per un preventivo personalizzato.

Forno di asciugatura con camera di combustione (a scambio indiretto)

Nei forni a scambio indiretto la fiamma del bruciatore è isolata all’interno della camera di combustione. L’aria viene fatta transitare contro le superfici calde di tale camera riscaldandosi in modo indiretto.

Il principale vantaggio nell’utilizzare un forno con camera di combustione risiede nel fatto che i gas combusti del bruciatore non si miscelano con l’aria della camera di cottura. È la soluzione ideale per l’essiccazione di vernici liquide con solventi infiammabili. Di contro la gestione richiede dal 20 al 30% di energia in più rispetto ad un forno in vena d’aria.

Anche in questo caso le principali fonti di alimentazione sono il gas metano, il GPL e il Gasolio.

Scarica la scheda prodotto per ulteriori informazioni o contattaci per un preventivo personalizzato.

Forno di asciugatura con riscaldamento elettrico (a scambio diretto)

Nei forni di asciugatura e cottura con riscaldamento elettrico l’elemento riscaldante è costituito da una serie di resistenze elettriche. I forni con riscaldamento elettrico sono generalmente i più piccoli della nostra gamma e sono particolarmente indicati per l’asciugatura o cottura di pezzi di piccole dimensioni o di ridotte produzioni di elevata qualità.

Il principale vantaggio è che, grazie alla loro compattezza, sono generalmente costruiti in monoblocco ed è quindi possibile trasportarli e movimentarli con facilità.

Di seguito potete trovare due esempi di forni elettrici monoblocco:

Scarica la scheda prodotto per ulteriori informazioni o contattaci per un preventivo personalizzato.

Tunnel IR (ad infrarossi), forni per gelificazione

I tunnel a infrarossi sono generalmente inseriti in impianti in linea continua. Vengono usati principalmente per pre-riscaldare la superficie del pezzo a più di 100°C in pochi secondi. In questo modo la vernice in polvere viene pre-gelificata ed il pezzo sarà subito pronto per una seconda mano di vernice o per la successiva cottura in forno.

Due sono i vantaggi che comporta l’utilizzo di un tunnel IR per gelificare la polvere:

- le dimensioni ridotte del forno di cottura,

- la riduzione dei tempi di cottura, con evidenti risparmi anche in termini di gestione energetica.

Di seguito trovate due esempi di tunnel IR:

Forni con trasportatore a nastro continuo

Nei forni di asciugatura a tappeto il riscaldamento è solo elettrico e può raggiungere la temperatura massima di 100°C. All’interno, e per tutta la lunghezza del forno, scorre un nastro trasportatore in continuo che trasporta il pezzo all’interno e per tutta la lunghezza del forno fino al termine del processo.

I forni con trasportatore a nastro continuo non possono essere usati per cuocere la vernice, ma solo per scaldare i pezzi. Alcuni esempi di utilizzo possono essere l’asciugatura dei filtri dell’auto, il detensionamento dei fari e l’asciugatura delle colle dei tamponi.

Di seguito trovate un esempio di forno a tappeto: forno medicale a tappeto per test diagnostici.

Scarica la scheda prodotto per ulteriori informazioni o contattaci per un preventivo personalizzato.

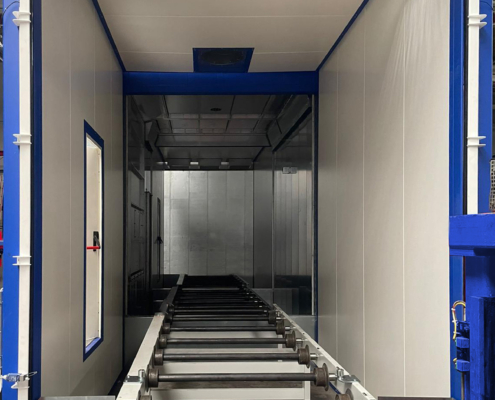

Tunnel di cottura e asciugatura

I tunnel di asciugatura generalmente sono sempre inseriti in uscita dai tunnel di lavaggio, mentre i tunnel di cottura si trovano in uscita dalle cabine di verniciatura sia a polvere che a liquido.

I pezzi sono trasportati all’interno del tunnel da un convogliatore automatico.

Possono essere realizzati in due modi:

- con impianto in continuo, nei quali i pezzi transitano all’interno del forno cuocendo in continuo senza fermate;

- con impianto passo-passo, nei quali i pezzi sostano nelle varie zone dell’impianto. In questo caso i forni sono dotati di porte di chiusura/apertura automatica.

La principale differenza tra le due tipologie è che i forni in continuo sono più veloci, ma anche più grandi dei forni passo-passo.

Di seguito potete trovare un esempio di tunnel di asciugatura e cottura ad elevata cadenza produttiva.

La nostra esperienza in tutto il mondo ci rende leader nel campo dei forni di asciugatura e polimerizzazione.

I casi studio di Eurotherm

Negli anni Eurotherm si è distinta nel settore dei forni di asciugatura e polimerizzazione progettando impianti su misura di grande rilievo.

Ecco alcuni esempi dei nostri recenti lavori:

- Forno continuo per il detensionamento dei fari automotive;

- Forno a passaggio, realizzato su misura, per l’evaporazione dell’olio di lavorazione, completamente automatizzato, con nastro trasportatore per l’avanzamento passo-passo dei pezzi in tre step;

- Forno di polimerizzazione con l’integrazione di una micro turbina a gas come fonte di energia e calore.

- Forno di cottura elettrico con sistema di trasporto pezzi tramite convogliatore aereo step-by step

FAQ forni di asciugatura e cottura

Da cosa sono composti i forni Eurotherm?

Nei forni sopra ai 120° le pareti esterne e interne, il portone e la zona del generatore sono tutte realizzate in lamiera zincata di forte spessore. Fibra minerale e silicato ad alta densità costituiscono l’efficace isolamento interno.

I forni sotto i 120° sono generalmente costituiti da pannelli precoibentati in lana minerale da 80 a 100 mm di spessore, pre-verniciati e sigillati tra loro a tenuta.

Quali sono le dimensioni dei forni di asciugatura e polimerizzazione?

Realizziamo principalmente forni su misura, pensati per rispondere a qualsiasi esigenza produttiva o di spazio. La nostra equipe tecnica saprà consigliarvi al meglio dalla progettazione al collaudo.

I forni possono gestire più processi di cottura?

Sia che si tratti di carpenteria pesante o lamierati sottili, i forni Eurotherm possono essere programmati per eseguire, di volta in volta, differenti cicli di lavoro.

E’ anche possibile eseguire cicli di asciugatura, degasazione e cottura vernice. Temperature e tempistiche sono parametri configurabili.

Per quali settori operano i forni Eurotherm?

Principalmente industriale (carpenteria leggera e pesante), automotive, aeronautico e medicale.

I forni di asciugatura e cottura sono coperti da garanzia?

I forni e tutti i componenti sono coperti da garanzia, come da normativa vigente.

Eurotherm progetta anche flussi di lavoro completi?

Progettiamo e realizziamo tunnel di asciugatura e di cottura che possono essere inseriti in linea con il lavaggio e la verniciatura per garantire un flusso di lavoro completo e personalizzato a seconda delle specifiche esigenze del cliente.

Eurotherm realizza soluzioni innovative per rispondere a tutte le esigenze.

Contattateci e raccontateci la vostra realtà per un preventivo personalizzato.