Für ein Unternehmen von grundlegender Bedeutung in der Welt der Qualitätslackierung war es an der Zeit, die Anlage zu renovieren. Das Restyling wurde hauptsächlich von zwei Bedürfnissen bestimmt:

- Über Öfen zu verfügen, welche höhere Temperaturen erreichen,

- Energieeinsparung anstreben.

Der zweite Punkt betrifft eine unserer Stärken, die Eurotherm in den letzten Jahren nicht nur für Einsparungen in wirtschaftlicher Hinsicht, sondern auch für ökologische Nachhaltigkeit durchgeführt hat.

Unter diesen Voraussetzungen haben wir einen Teil der alten Lackieranlage demontiert, genau mit dem Ziel, die Qualität und Nachhaltigkeit der neuen Anlage über Jahre hinweg zu erhalten.

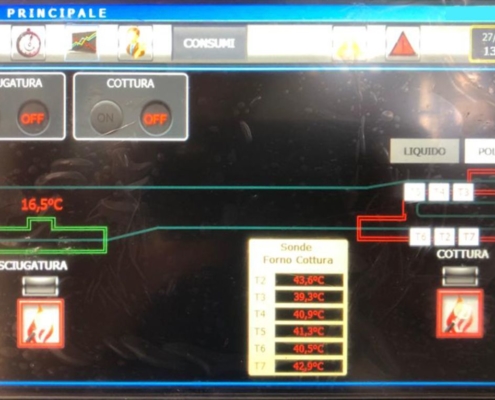

Das automatische Fördersystem der alten Linie wurde beibehalten, während wir den Haftwassertrockner und den Pulvereinbrennofen mit 200 ° C komplett ersetzt haben.

Bei beiden neuen Öfen hat sich das Unternehmen entschieden, von der Brennkammer auf die direkte Beflammung umzustellen, um Energie zu sparen und weil die bestehenden Öfen mit dem altem Konzept nicht in der Lage waren, die für das neue Verfahren erforderliche Temperatur zu erreichen.

Verkürzung der Bearbeitungszeiten und Energieeinsparung

Um die Prozesszeiten zu verkürzen, haben wir vor dem Einbrennofen einen IR-Gas-Vorgelierofen vorgeschaltet: Auf diese Weise ist es außerdem für die Behandlung dünnerer Bleche ausreichend, nur den IR-Ofen für die Polymerisation zu verwenden und den traditionellen Ofen auszuschalten, was zu weiteren Energieeinsparungen führt.

Das Ergebnis? Wir haben die Liniengeschwindigkeit von 1-1,2 m / min auf 2 m / min erhöht: Verdoppelung der Geschwindigkeit des gesamten Pulverbeschichtungsprozesses bei gleichzeitiger erheblicher Energieeinsparung.