Für Eurotherm handelt es sich um einen ganz besonderen Wärmebehandlungsofen, da bei der Anpassung der Anlage drei entscheidende Aspekte berücksichtigt werden mussten:

- Bau eines hochpräzisen Wärmebehandlungsofens.

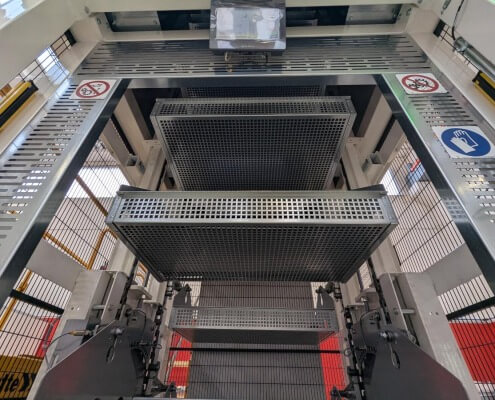

- Installation auf engen Raum.

- Lieferung im Monoblock zur Einhaltung der Unternehmensrichtlinien.

Hochpräziser Wärmebehandlungsofen

Unser Kunde ist einer der größten Automobilzulieferer der renommiertesten Automobilhersteller der Welt. Die bis in die 1920er Jahre zurückreichende Geschichte des Unternehmens steht für höchste Wertarbeit und so war auch der Anspruch von Anfang an klar: eine erstklassige Wärmebehandlung von Linsen und Leuchten im Automobilbereich zu gewährleisten.

Deshalb haben wir einen Wärmebehandlungsofen entwickelt, in dem das Werkstück während des gesamten Zyklus eine gleichmäßige Temperatur mit einer Temperaturgleichmäßigkeit von ±2 °C aufweist.

Im Inneren des Ofens befinden sich sechs Temperaturfühler, drei auf jeder Seite, die den Prozess ständig überwachen. Um maximale Effizienz und ausreichende Leistung zu gewährleisten, wird der Ofen elektrisch beheizt.

Die Behälte, die für 36 Scheinwerfer ausgelegt sind, werden bei einer konstanten Temperatur von 85 °C für 12 Minuten schrittweise im Ofen bewegt. Am Ende des Zyklus kehren sie in den Eingangsbereich zurück, sodass der Bediener die Linsen problemlos ein- und ausladen kann.

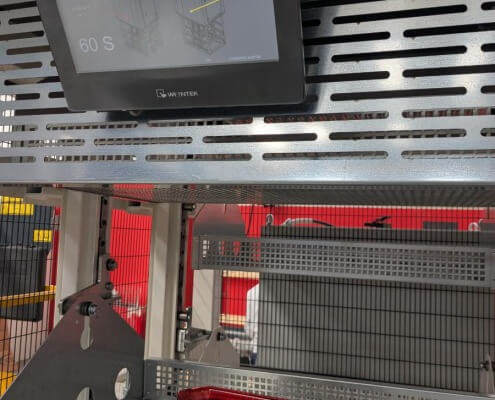

Der Wärmebehandlungsofen ist außerdem mit einer Schalttafel mit doppeltem Bedienfeld ausgestattet, damit der Bediener alle Prozessdaten in Echtzeit einsehen und stets die Kontrolle behalten kann.

Optimierung nach Platzbedarf

Angesichts des begrenzten verfügbaren Platzes war die Gleichmäßigkeit der Behandlung im Wärmebehandlungsofen eine große Herausforderung. Durch die Verkleinerung der Anlage ist die Steuerung der Luftströme sogar noch komplexer geworden.

Die Abkühlphase erfolgt auf natürliche Weise und ohne Kraftaufwand. Am Ende des Prozesses kehren die Linsen in ihre Ausgangsposition zurück, sodass der Bediener die Teile gleichzeitig mit der Ladephase entladen kann.

Monoblock Wärmebehandlungsofen: eine logistische Herausforderung

Trotz der Anforderungen gelang es uns, einen 7 Meter hohen und 2 Meter breiten Ofen zu liefern, der in zwei Schritten transportiert werden musste: mit einem Kran vom Boden gehoben und mit einem Gabelstapler im Arbeitsbereich positioniert. Es wurden spezielle Maßnahmen ergriffen, um dem Kunden den Transport innerhalb des Werks mit einem Standard-Gabelstapler zu ermöglichen.

Ein Detail, das die Ergonomie verbessert

Im manuellen Be- und Entladebereich der Bauteile haben wir einen Taster mit taktiler Rückmeldung (siehe Foto) eingebaut, der zum Zurücksetzen der Sicherheitsbarrieren dient. Wenn der Bediener den Be- und Entladebereich der Linsen betritt, wird das Förderband sicher angehalten. Um es zurückzusetzen, genügt ein einfaches Berühren der Taste: eine Funktion, die den Arbeitern mehr Bedienkomfort bietet.