Manuelle oder automatische Anlage, das ist hier die Frage… oder doch nicht?

Für viele Unternehmen ist die Entscheidung für das eine oder andere Lackiersystem in den letzten Jahren keineswegs einfach. Auf der einen Seite steht die maximale Flexibilität einer manuellen Anlage, die sich an Teile jeglicher Form und Größe anpassen kann, sich den Bedürfnissen des Unternehmens anpasst und die Energiekosten niedrig hält. Auf der anderen Seite steht die maximale Produktivität einer automatischen Inline-Anlage, die es dem Unternehmen ermöglicht, zu expandieren, die Durchlaufzeiten zu verkürzen und Personalkosten zu sparen.

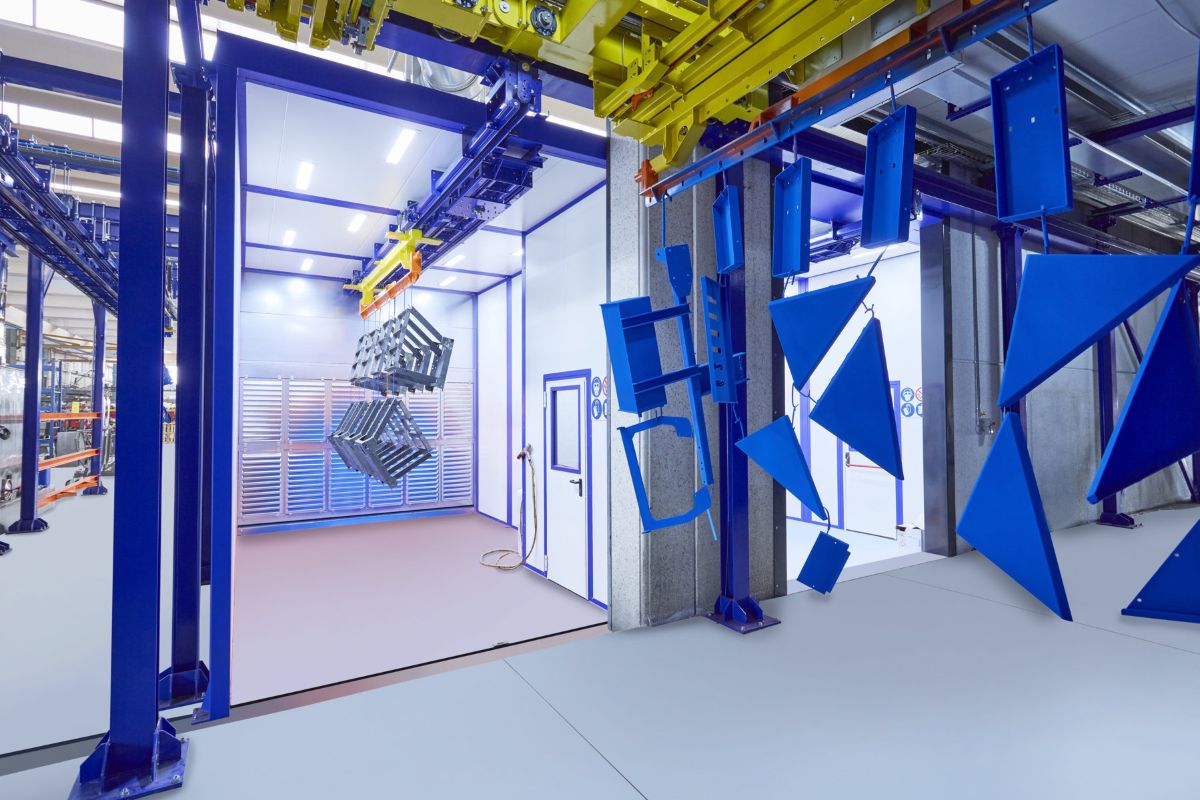

Zwei scheinbar weit voneinander entfernte Welten, aber was wäre, wenn man sie zusammenbringen könnte, indem man das Beste von beiden nutzt? So entstand bei Eurotherm der Entwurf einer kartesischen manuellen Pulverbeschichtungsanlage, die mit einem automatischen Werkstücktransportsystem mit fortschrittlicher Betriebslogik integriert ist.

Eurotherms manuelle Anlage mit automatischer Logik für Balfor srl

Balfor srl ist ein international aufgestelltes Unternehmen, das mehrere Produktlinien von qualitativ hochwertigen und leistungsstarken Holzspaltern und Sägen entwirft und herstellt.

Die alte und veraltete Nasslackanlage am Standort Manta (CN) sollte durch eine neue Pulverbeschichtungsanlage ersetzt werden. Die fortlaufenden Studien und Forschungen des Unternehmens hatten die Notwendigkeit einer Pulverbeschichtung ihrer Produkte aufgezeigt, um Spalter und Sägen auf den Markt zu bringen, die die Langlebigkeit und Robustheit jeder kleinsten Komponente gewährleisten.

Zu den verschiedenen Anforderungen gehörte, dass die neue Anlage in der Lage sein musste, die Produktionsrate im Vergleich zur alten Anlage zu verdoppeln, und zwar unter Beibehaltung der gleichen Flexibilität bei der Handhabung und unter Berücksichtigung der für eine manuelle Anlage typischen Notwendigkeit von Energieeinsparungen.

Deshalb haben wir gemeinsam eine Lösung erarbeitet, die die Flexibilität einer manuellen kartesischen Anlage mit der Produktivität einer automatischen Linie vereint.

Wie funktioniert die Anlage? Ein perfekter Mix aus automatischer und manueller Verarbeitung

Die logistische Steuerung ist sehr variabel und hängt von den Produktionsanforderungen und der Art des zu lackierenden Produkts ab. Die Optimierung der Bearbeitungsschritte beginnt jedoch bereits in den letzten Produktionsschritten: Die verschiedenen zu lackierenden Teile direkt nach der Fertigung auf ein spezielles Fördersystem („Unterschiene“ genannt) gelegt.

Im Verladebereich der Lackieranlage wird die Unterschiene mit den bereits aufgehängten Teilen unter die Lackierhaken gestellt, wodurch sich die Beladung der Teile auf wenige Minuten pro Lackierhaken reduziert.

In der Beladungsphase wird für jeden Lackierhaken der durchzuführende Behandlungszyklus und die Lacksorte eingestellt, von hier an übernimmt die Logik, die dann automatisch den gesamten Produktionsablauf steuert.

Das System ist außerdem so optimiert, dass es die Oberflächenvorbereitung der Teile nachts völlig autonom durchführen kann. Das bedeutet, dass die Logik alle auf den Lackierhaken hängenden Teile nacheinander wäscht und trocknet, so dass das Bedienpersonal am nächsten Morgen die Teile bereits im Lackierhakenlager vorfinden, wo sie nach Farben geordnet lackiert und ausgehärtet werden können.

Das Personal muss daher lediglich folgende Arbeiten durchführen:

- Be- und Entladen der Teile

- manuelle Pulverbeschichtung.

Anschließend werden die Teile in die Montageabteilung gebracht, wo sie von den Spaltern endmontiert und geprüft werden.

Die Industrie 4.0 Lackieranlage übermittelt den Arbeitsfortschritt in Echtzeit an das Verwaltungssystem von Balfor und ermöglicht dank der Integration mit den anderen Produktionsabteilungen die Überwachung der Produktionskette jeder einzelnen Maschine.

Die Vorteile einer manuellen Beschichtungsanlage mit integrierter automatischer Logik

Die manuelle Pulverbeschichtungsanlage, die in die Logik der automatischen Anlage integriert ist, vereint das Beste aus beiden Welten und ermöglicht eine sehr hohe Flexibilität bei einer hohen Produktionsrate.

Weitere Vorteile sind:

- Geringerer Platzbedarf: Die Maschinen werden mit den gleichen Merkmalen wie manuelle Anlagen hergestellt. Sie werden kompakt in die Anlage eingefügt und die Schiebetüren ermöglichen zusätzliche Platzeinsparungen im Unternehmen.

- Hohe Energieeinsparung: Die Trocknungs- und Einbrennöfen mit Luftverbrennung sind mit Wärmedämmtüren ausgestattet und werden bei Bedarf eingeschaltet. Darüber hinaus erfolgt die Beheizung für die Heißentfettung der Reinigungszelle durch Sonnenkollektoren mit Wärmetauscher.

- Große Produktionsflexibilität: Werkstücke unterschiedlicher Größe können gleichzeitig lackiert werden. Jeder Lackierhaken kann zudem in einer anderen Farbe lackiert werden.

- Hohe Produktionsrate: Das automatische Werkstücktransportsystem und die fortschrittliche Logik ermöglichen die Programmierung der gesamten Produktionskette und die Bewältigung eines hohen Arbeitsvolumens mit weniger Personal.

- Fortgeschrittene Personalisierung: Der Produktionszyklus kann individuell an die jeweiligen Produktionsanforderungen angepasst werden. Alle Maschinen sind zudem speziell für die im Balfor srl-Katalog enthaltenen Produkte ausgelegt.

Eurotherm-Installationen

- 1 Hebebühne zum Be- und Entladen

- 1 5-stufige Reinigungszelle (Spülung mit Osmosewasser + Passivierung)

- 1 Trocknungsofen

- 2 manuelle Pulverbeschichtungskabinen

- 2 Aushärtungsöfen

- 1 automatischer Doppel-Querförderer

- 1 Hängeförderer