Negli anni Eurotherm si è distinta nella realizzazione di impianti rotazionali per la verniciatura di componenti in plastica e in vetro per il settore cosmetico e dell’arte della tavola, ma anche manufatti in legno e piccoli componenti in metallo.

La verniciatura di alcuni oggetti di alta qualità come i componenti dell’arte della tavola (es. piatti, bicchieri, macinapepe) o del settore cosmetico (es. tubetti di mascara, tappi dei profumi, confezioni dei profumi, rossetti e ciprie) è un passaggio fondamentale per la finitura estetica dei prodotti.

Questa tipologia di impianti è particolarmente adatta a verniciare piccoli componenti in materiale plastico, in vetro, in metallo o in legno ad elevatissima cadenza produttiva.

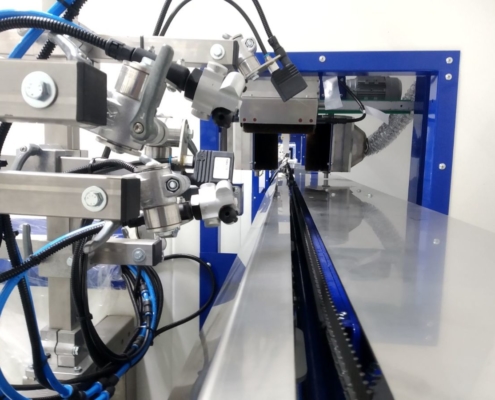

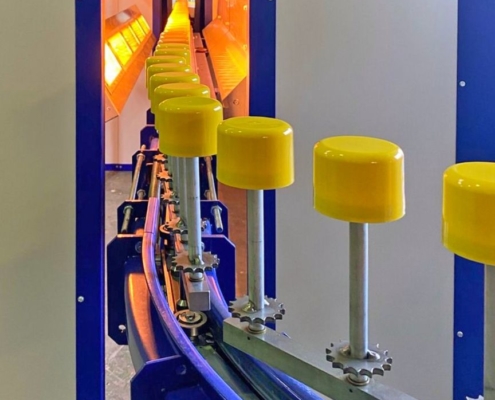

I componenti da trattare, una volta caricati sul trasportatore automatico di tipo “rovesciato”, vengono messi in rotazione nelle zone di lavorazione chiave.

Si tratta sempre di linee complete di trattamento per verniciatura a liquido completamente personalizzate per quanto riguarda la sequenza del ciclo di lavoro da eseguire, per le dimensioni dei singoli locali di trattamento, per la lunghezza e la conformazione del percorso, ma anche per la velocità della linea.

Quest’ultima infatti, essendo ad altissima produttività conta mediamente 600.000 pezzi a settimana, con un’attenzione per il risultato estetico elevatissima.

Da cosa è composto un impianto di verniciatura rotazionale?

La linea di verniciatura rotazionale per cosmetica è composta in maniera differente rispetto all’impianto tradizionale per via delle particolarità dei pezzi da trattare. Il ciclo di lavorazione, completamente personalizzabile in base alle esigenze del cliente e al risultato della finitura che si desidera ottenere, si compone di una o più delle seguenti fasi di seguito descritte:

-

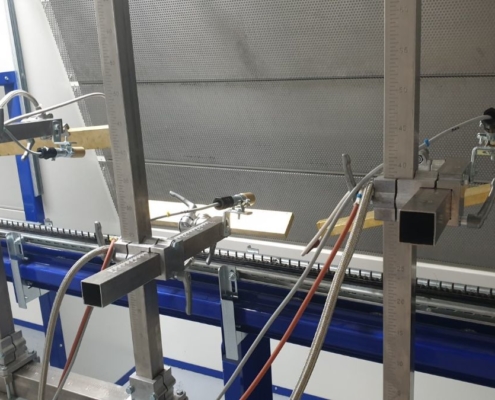

Ionizzazione / Soffiatura

I pezzi vengono posti in rotazione e ionizzati tramite ugelli rotanti soffiatori, allo scopo di rimuovere la carica elettrostatica dai pezzi in transito.

-

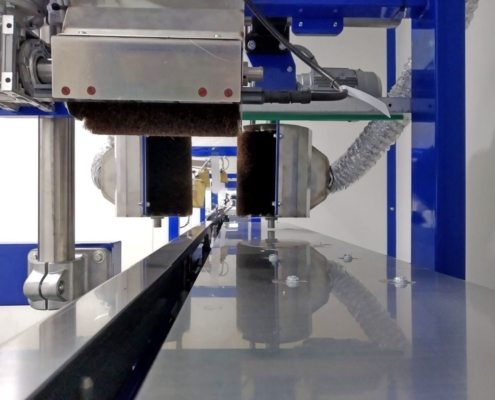

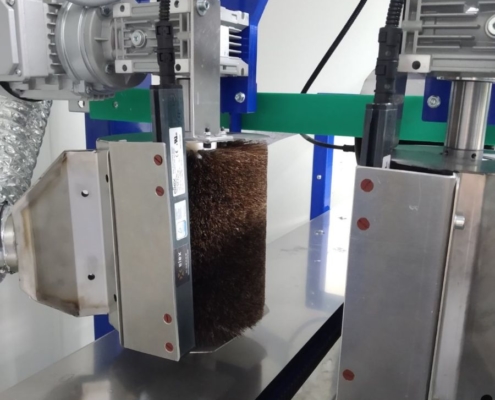

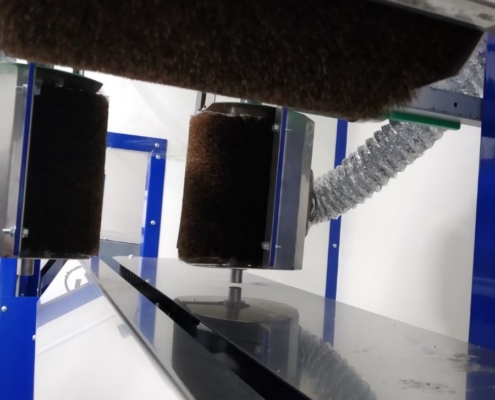

Spazzolatura

I pezzi, sempre in rotazione, attraversano una serie di spazzole rotanti regolabili che rimuovono meccanicamente le impurità ancora presenti sulle superfici da verniciare.

-

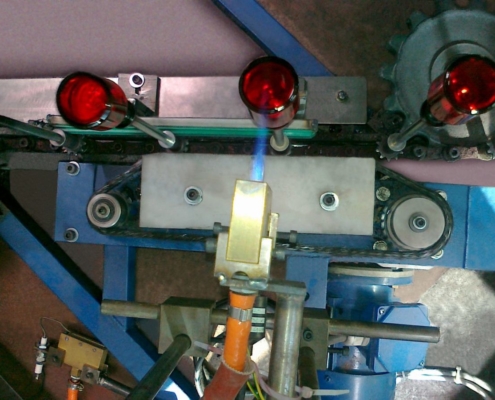

Flammatura

Questa operazione favorisce l’adesione della vernice perché le superfici vengono pulite dal grasso o olio organico. È possibile così al contempo evitare costose operazioni manuali, l’impiego di acidi o solventi e creare una modificazione temporanea della superficie del materiale che ne aumenta la tensione superficiale massimizzando la tenuta della vernice.

-

Plasma

In questo processo i pezzi da trattare sono esposti pochi secondi ad un “plasma freddo” garantendo in tempi rapidi l’attivazione superficiale per risolvere i problemi di adesione e di bagnabilità delle superfici.

A differenza della fiammatura, il plasma conferisce un basso apporto termico alla parte trattata e non causa effetti secondari come deformazioni indesiderate.

-

Verniciatura

I pezzi transitano in rotazione nella prima cabina di verniciatura per l’applicazione del primer e successivamente proseguono nelle successive cabine per le ulteriori mani di vernice.

Tra una cabina di verniciatura e la successiva sono inserite apposite zone di flash-off / desolvatazione o zone IR per favorire l’applicazione della successiva mano di vernice.

-

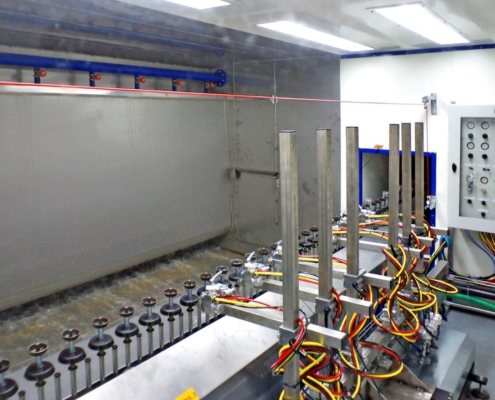

Cabine di verniciatura a liquido in linea

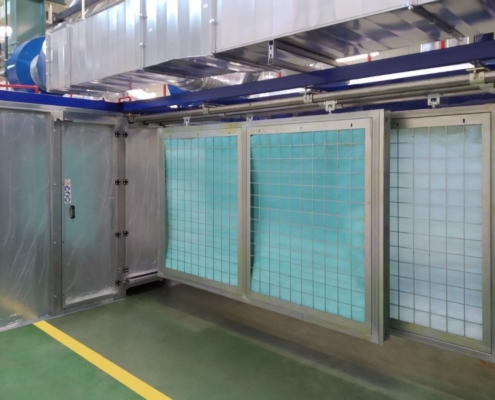

Che si tratti di primer, prima mano di vernice, finitura o trasparente, l’applicazione della vernice a liquido è la fase più critica dell’intero processo. Per garantire un elevato standard qualitativo finale è necessario disporre di cabine di verniciatura che soddisfino gli stringenti requisiti ambientali di applicazione della vernice a liquido. Per questo motivo le cabine devono essere pressurizzate per garantire un corretto flusso d’aria uniforme tramite plenum filtrante e sono dotate di controllo di temperatura e umidità dell’aria e di sistemi di filtrazione fine dell’aria in immissione.

Le cabine di verniciatura inoltre, in base alla cadenza produttiva, alla tipologia e quantità di vernice utilizzata, possono essere dotate di differenti sistemi di filtrazione aria in estrazione: dalla semplice ma conveniente parete aspirante con filtri ondulati + paint-stop ai filtri ad alta capacità di assorbimento heavy-duty, fino alla parete con velo d’acqua con sistema di depurazione liquidi per le applicazioni ad altissima cadenza produttiva. Potete approfondire qui i vantaggi di ciascuna tecnologia di verniciatura a secco o a velo d’acqua.

-

Metallizzazione liquida

La metallizzazione spray consiste nello spruzzare contemporaneamente due soluzioni liquide che, tramite reazione chimica, formano un film liquido metallico e uniforme sulla superficie del pezzo. Questo processo permette di creare uno strato metallizzato su qualsiasi tipo di materiale (plastica, vetro, metallo, ceramica ecc..) e qualunque sia la forma.

-

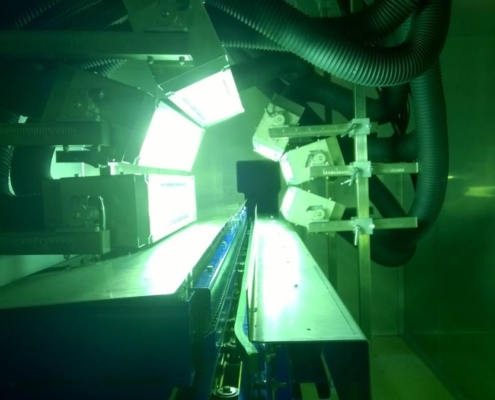

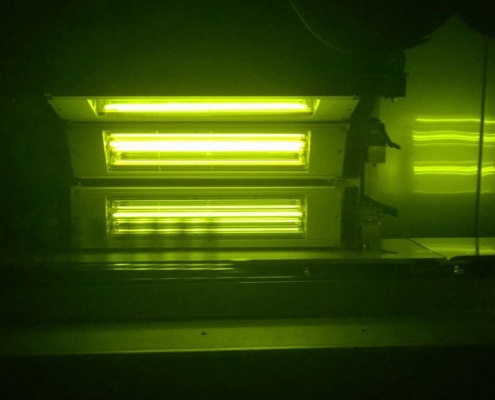

Cottura IR e tradizionale

Terminate le operazioni di verniciatura i pezzi vengono trasportati nel forno IR per la cottura finale: una serie di pannelli a infrarossi di diverse potenze scaldano la superficie dei pezzi alla temperatura di cottura / essiccazione desiderata in pochi secondi.

Per il vetro è di norma utilizzato, in abbinamento al forno IR, anche il classico forno tradizionale con bruciatore a gas per terminare il processo di cottura.

-

Polimerizzazione UV

In aggiunta al forno IR, sono disponibili sistemi di polimerizzazione UV su misura, specifici per adattarsi al meglio al vostro processo in base al tipo di vernici utilizzate.

I materiali o le parti sensibili al calore possono essere polimerizzati tramite raggi UV senza deformazioni inaspettate. Diverse lunghezze d’onda garantiscono una polimerizzazione rapida e duratura.

-

Raffreddamento

A seguito della cottura della vernice è necessaria una fase di raffreddamento per permettere al personale di scaricare e stoccare i pezzi. Questa fase viene eseguita in un tunnel tramite soffiatura con aria a temperatura ambiente.

Si tratta di un processo essenziale soprattutto per il vetro la cui cottura può raggiungere una temperatura di 200°C.

-

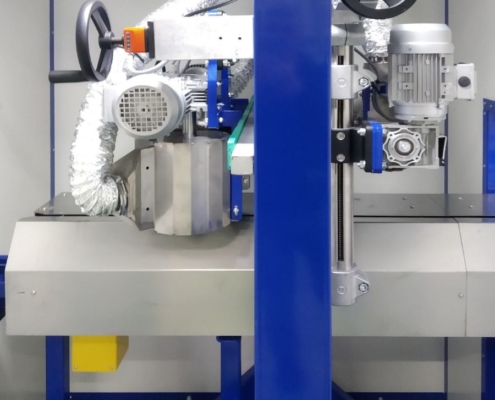

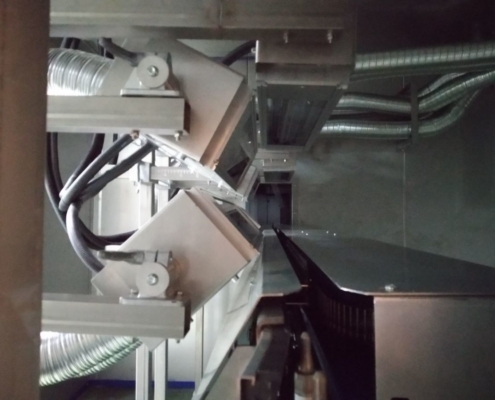

Bilanciamento aeraulico / CTA

Per evitare a corpuscoli e impurità varie, anche di piccola granulometria, di depositarsi sui pezzi in passaggio lungo tutta la linea adottiamo diverse strategie:

- Ciascun locale di trattamento viene pressurizzato immettendo aria filtrata con sistemi di filtrazione fine;

- In ogni locale chiave viene creato un bilanciamento aeraulico atto a garantire un ricambio d’aria costante allo scopo di farla fuoriuscire verso l’esterno o nelle zone adiacenti non critiche;

- Per quanto riguarda le cabine di verniciatura in particolare, l’aria viene immessa con umidità e temperatura controllata e regolata automaticamente.

Il bilanciamento aeraulico viene gestito tramite una CTA centrale che, tramite una serie di canalizzazioni, porta l’aria nelle varie zone dell’impianto. È possibile così regolare portata e velocità dell’aria tramite serrande di regolazione, ali di misura, pressostati differenziali e aspiratori “satellite” gestiti da inverter.

La CTA è inoltre dotata di diversi accessori in base alle esigenze di trattamento, per ulteriori informazioni sulle caratteristiche tecniche, potete consultare l’approfondimento sulle CTA.

-

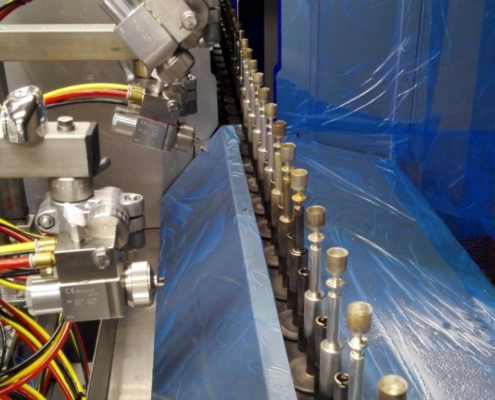

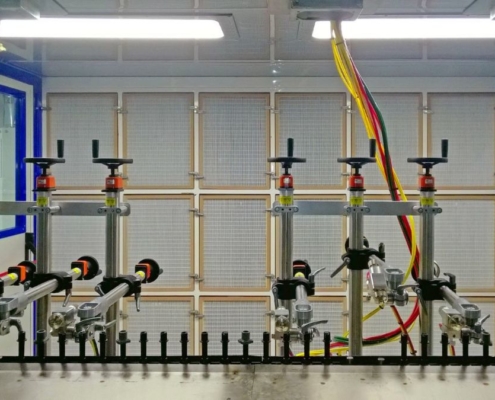

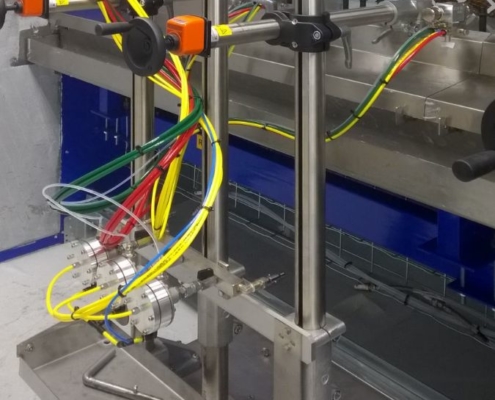

Pistole di verniciatura

All’interno delle cabine di verniciatura sono presenti le pistole automatiche per verniciatura a liquido, vengono montate su supporti carrellati che consentono di regolare millimetricamente la posizione di ciascuna pistola in modo indipendente.

Sono gestite tramite regolatori proporzionali, per mezzo dei quali è possibile variare i parametri di spruzzatura: atomizzazione, ventaglio, pressioni vernice, ecc…

I valori impostati possono essere anche memorizzati tramite “ricette” direttamente nel PLC.

-

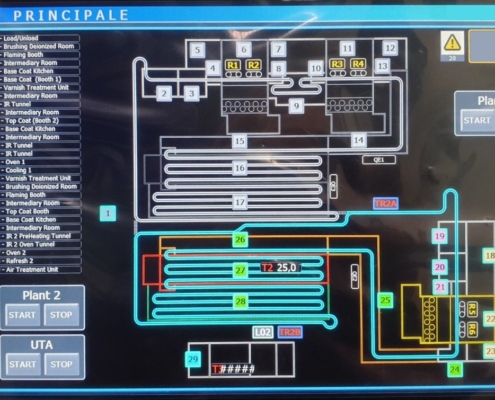

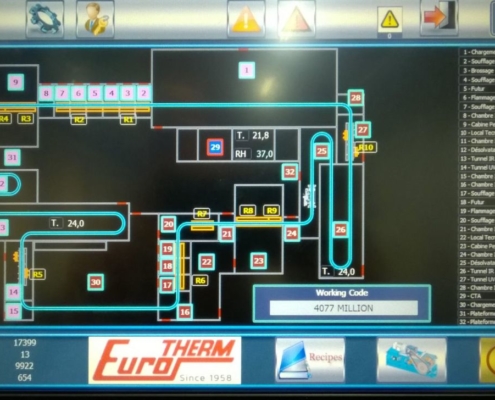

Pannello di controllo con PLC – Industria 4.0 ready

Tutti i parametri dell’impianto sono gestiti tramite PLC e modificabili sul pannello operatore touch-screen o in remoto. Il PLC gestisce il bilanciamento aeraulico correggendo i parametri in modo automatico per garantire il mantenimento delle prestazioni inalterato nel tempo.

E’ anche possibile intervenire sulla configurazione delle pistole automatiche di verniciatura modificando il loro funzionamento direttamente dal pannello di controllo principale.

-

Locali tecnici

Al servizio delle cabine di verniciatura è sempre presente uno o più locali climatizzati al cui interno sono presenti diverse postazioni predisposte con agitatori di vernici, vasca di sicurezza e pompe pneumatiche che alimentano le pistole automatiche di verniciatura con aria compressa, vernice e liquidi per il lavaggio.

Portfolio impianti di verniciatura per cosmetica

Potete consultare qui alcuni impianti rotazionali realizzati per il settore cosmetico.

Eurotherm realizza soluzioni innovative per rispondere a tutte le esigenze.

Contattateci e raccontateci la vostra realtà per un preventivo personalizzato.