Impianto di verniciatura a polvere automatico per automotive

Abbiamo di recente realizzato un impianto di verniciatura a polvere automatico per Bawer, azienda leader in tutto il mondo nella produzione di componenti e accessori in acciaio destinati al mercato automotive, medicale e museale.

L’azienda realizza infatti prodotti in acciaio ad alto contenuto di tecnologia ed innovazione e si è rivolta ad Eurotherm per la realizzazione di un impianto di verniciatura a polvere che potesse rispondere ai suoi alti standard qualitativi.

Le componenti dell’impianto di verniciatura a polvere automatico per automotive

- Tunnel di lavaggio a 12 fasi

- Forno di asciugatura

- Cabina di verniciatura automatica a polvere in PVC con sistema di recupero e cambio colore rapido

- Forno di polimerizzazione

- Convogliatore aereo automatico power & free con stazione elevatrice

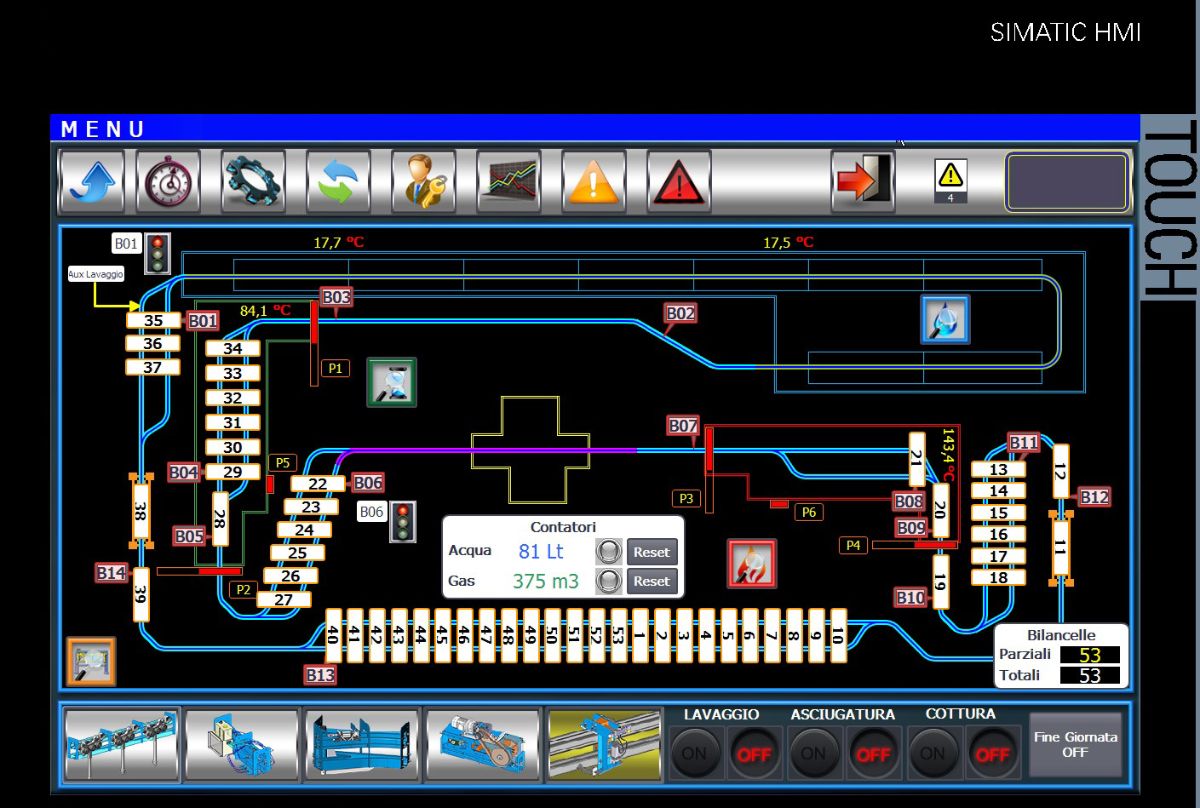

- PLC touch-screen Industria 4.0

Funzionamento e fasi dell’impianto

La struttura dell’impianto prevede un ciclo di lavoro in linea con avanzamento passo-passo che inizia con il carico manuale sul convogliatore e il pretrattamento del pezzo all’interno del tunnel di lavaggio con un trattamento a 12 fasi. Le soluzioni acquose additivate con soluzioni chimiche vengono spruzzate sul pezzo che transita attraverso le varie fasi del tunnel tramite un convogliatore aereo bi-rotaia.

Al termine di questa fase il pezzo raggiunge il forno per essere asciugato dopo il pretrattamento di lavaggio. Il forno di asciugatura è costituito da una camera di trattamento e da un generatore di calore alimentato da un bruciatore a gas a combustione diretta in vena d’aria che consente una resistenza termica del 95% maggiore dei tradizionali bruciatori a in camera di combustione a scambio indiretto.

A seguito del raffreddamento a temperatura ambiente il pezzo è pronto per la successiva fase di verniciatura all’interno della cabina in PVC dotata di reciprocatori e pistole automatiche di verniciatura a polvere e sistema di recupero e cambio rapido colore. La polvere in eccedenza viene quindi recuperata e rimessa in circolo in continuo riducendo gli sprechi di vernice.

Infine il pezzo verniciato a polvere viene trasferito nel forno di polimerizzazione e successivamente nel tunnel di raffreddamento a temperatura ambiente, per poi essere scaricato manualmente dal convogliatore automatico.