- Fours pour revêtement liquide et en poudre

- Fours de séchage et de durcissement sur mesure

- Systèmes de séchage et de durcissement 4.0

- Systèmes d’économie d’énergie et de récupération de chaleur

- Four de séchage avec combustion du flux d’air (échange direct)

- Four de séchage avec chambre de combustion (échange indirect)

- Four de séchage avec chauffage électrique (échange direct)

- Tunnels IR (infrarouge), fours de gélification

- Fours avec convoyeur à bande continue

- Tunnels de cuisson et de séchage

- Études de cas Eurotherm

- FAQ sur les fours de séchage et de cuisson

Les fours de séchage et de durcissement Eurotherm sont le résultat de plus de 50 ans d’expérience dans l’industrie du revêtement liquide et en poudre. Grâce à nos normes élevées en termes de performance, de qualité et de robustesse, nos fours peuvent garantir un fonctionnement fiable et durable.

Les fours sont équipés d’un générateur de chaleur qui chauffe l’air à l’intérieur de la chambre à la température souhaitée, ce qui permet de sécher la peinture liquide ou de durcir la peinture en poudre.

Les fours sont équipés d’un générateur de chaleur, qui peut être à échange direct ou indirect, et qui permet d’atteindre la température souhaitée à l’intérieur de la chambre de cuisson ou de séchage. Les pièces provenant d’autres étapes de traitement, comme le lavage ou la peinture, sont introduites dans le four par un convoyeur aérien ou d’autres types de transport.

La température à l’intérieur du four est atteinte et maintenue constante au point de consigne pendant tout le cycle de cuisson, grâce à un thermorégulateur placé dans le tableau électrique et à une sonde de température insérée à l’intérieur de la chambre de cuisson. Les fours de séchage et de durcissement Eurotherm peuvent atteindre une température maximale de 350°.

Nos fours de séchage et de cuisson standard ont une plage de température de + ou – 5°C. Dans l’aérospatiale ou d’autres domaines d’application critiques, nous pouvons réduire la plage à + ou – 2°C.

Fours pour revêtement liquide et en poudre

Selon l’usage auquel ils sont destinés, les fours de séchage ou de durcissement peuvent être divisés en deux grandes catégories :

- Fours de revêtement liquide (ou fours de séchage/désolvatation)

Ils supportent normalement des températures comprises entre 60°C et 120°C. Leur fonction est de sécher la peinture, généralement à base d’eau ou de solvant.

- Fours de cuisson à poudre (ou fours de durcissement)

Ces fours atteignent des températures allant jusqu’à 250°C et sont construits de manière à conserver la température plus longtemps et à éviter autant que possible les pertes de chaleur.

Le four est constitué de panneaux de tôle épaisse, scellés entre eux par un revêtement intérieur de 150 mm de laine minérale.

- Fours de traitements spéciaux

Les fours de cuisson statiques peuvent également être utilisés pour d’autres traitements spéciaux. Par exemple, Eurotherm fabrique des fours utilisés dans les industries de l’aviation et de l’automobile et d’autres utilisations spéciales, comme des fours pour le détensionnement des phares, des fours pour les industries qui fabriquent des résistances électriques, des fours pour le vieillissement de l’aluminium, etc.

Fours de séchage et de durcissement sur mesure

Eurotherm construit des fours de séchage et de durcissement sur mesure pour résoudre tout problème de séchage et de durcissement d’objets de toutes tailles.

Nos fours sont conçus et construits en fonction de vos exigences réelles en matière de dimensions, de technologie, de processus ou de production. En effet, Eurotherm fabrique des fours de cuisson et de séchage qui peuvent être personnalisés en termes de taille et de forme (en cas de problèmes d’espace) qui peuvent avoir :

- 2 ou 4 portes avec portes coulissantes,

- portes latérales,

- hublots avec éclairage interne,

- enregistreur graphique avec plusieurs sondes de température,

- chambre intérieure en acier inoxydable,

- et d’autres fonctionnalités pour répondre à vos besoins spécifiques.

Systèmes de séchage et de durcissement 4.0

Les ingénieurs d’Eurotherm sont à l’avant-garde des systèmes de séchage et de durcissement 4.0 conçus pour être interconnectés à la ligne de production et au système de gestion, dans le respect total des paramètres requis par le Plan de Transition 4.0.

Systèmes d’économie d’énergie et de récupération de chaleur

Les fours sont constitués d’un générateur de chaleur à l’intérieur duquel se trouve un brûleur, généralement alimenté au gaz. Le brûleur chauffe l’air prélevé dans la chambre de cuisson au moyen d’un ventilateur extracteur, qui le renvoie ensuite dans le plénum du four. L’air est mélangé et introduit de haut en bas dans la chambre de traitement.

Dans les fours Eurotherm, l’air chaud à l’intérieur de la chambre de cuisson est constamment recyclé. Cette solution permet de maintenir une température constante dans le temps avec une dépense d’énergie minimale et assure en même temps une distribution uniforme de l’air. A la fin du cycle de cuisson, pour permettre la sortie des pièces du four, un ventilateur extracteur évacue l’air chaud à l’extérieur, qui peut être utilisé pour alimenter une unité de récupération de chaleur.

L’isolation des fours est réalisée en laine minérale haute densité, dont l’épaisseur varie de 50 à 150 mm en fonction des températures à atteindre pendant le cycle de travail prévu. La technologie de construction unique d’Eurotherm, sans ponts thermiques, constitue une barrière efficace contre les pertes de chaleur et permet de réaliser des économies d’énergie considérables.

Four de séchage avec combustion du flux d’air (échange direct)

Dans un four à combustion à flux d’air, la flamme du brûleur est en contact direct avec l’air de la chambre de cuisson.

C’est pourquoi son usage est plus indiqué pour la cuisson des revêtements en poudre (polymérisation) et des revêtements liquides à base d’eau.

Les principaux avantages de l’utilisation d’un four à combustion dans un flux d’air sont les suivants :

- Économie d’exploitation.

- Vitesse d’atteinte de la température désignée.

Les principales sources d’approvisionnement sont le gaz naturel, le GPL et le carburant diesel.

Téléchargez la fiche produit pour plus d’informations ou contactez-nous pour un devis personnalisé.

Four de séchage avec chambre de combustion (échange indirect)

Dans les fours à échange indirect, la flamme du brûleur est isolée à l’intérieur de la chambre de combustion. L’air passe contre les surfaces chaudes de cette chambre, qui la réchauffent indirectement.

Le principal avantage de l’utilisation d’un four avec une chambre de combustion est que les gaz de combustion du brûleur ne se mélangent pas à l’air de la chambre. C’est la solution idéale pour le séchage des peintures liquides contenant des solvants inflammables. Par contre, l’opération nécessite 20 à 30% d’énergie en plus qu’un four à flux d’air.

Là encore, les principales sources d’énergie sont le gaz méthane, le GPL et le diesel.

Téléchargez la fiche produit pour plus d’informations ou contactez-nous pour un devis personnalisé.

Four de séchage avec chauffage électrique (échange direct)

Dans les fours de séchage et de cuisson à chauffage électrique, l’élément chauffant est constitué d’une série de résistances électriques. Les fours à chauffage électrique sont généralement les plus petits de notre gamme et sont particulièrement adaptés au séchage ou à la cuisson de petites pièces ou de petites productions de qualité.

Le principal avantage est que, du fait de leur compacité, ils sont généralement construits en monobloc et peuvent donc être facilement transportés et manipulés.

Vous trouverez ci-dessous deux exemples de fours électriques monoblocs :

Téléchargez la fiche produit pour plus d’informations ou contactez-nous pour un devis personnalisé.

Tunnels IR (infrarouge), fours de gélification

Les tunnels infrarouges sont généralement incorporés dans des installations de lignes continues. Ils sont principalement utilisés pour préchauffer la surface de la pièce à plus de 100°C en quelques secondes. De cette façon, le revêtement en poudre est prégélifié et la pièce est immédiatement prête pour une deuxième couche de peinture ou pour une cuisson ultérieure.

L’utilisation d’un tunnel IR pour gélifier la poudre présente deux avantages :

- la taille réduite du four de cuisson

- la réduction des temps de cuisson, avec des économies évidentes en termes de gestion de l’énergie.

Vous trouverez ci-dessous deux exemples de tunnels IR :

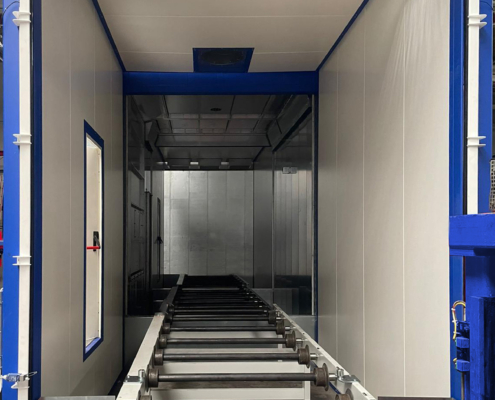

Fours avec convoyeur à bande continue

Dans les fours séchoirs à bande, le chauffage est uniquement électrique et peut atteindre une température maximale de 100°C. Un convoyeur à bande continue circule à l’intérieur et sur toute la longueur du four, transportant la pièce jusqu’à la fin du processus.

Les fours équipés d’un convoyeur à bande continue ne peuvent pas être utilisés pour cuire de la peinture, mais uniquement pour chauffer des pièces. Des exemples d’utilisation sont le séchage des filtres de voiture, le détensionnement des phares et le séchage des colles pour tampons.

Voici un exemple de four à convoyeur: four à convoyeur médical pour les tests de diagnostic.

Téléchargez la fiche produit pour plus d’informations ou contactez-nous pour un devis personnalisé.

Tunnels de cuisson et de séchage

Les tunnels de séchage sont généralement toujours situés à la sortie des tunnels de lavage, tandis que les tunnels de cuisson sont situés à la sortie des cabines de revêtement en poudre et en liquide.

Les pièces sont transportées à l’intérieur du tunnel par un convoyeur automatique.

Ils peuvent être réalisés de deux manières :

- avec un système continu, dans lequel les pièces passent dans le four de cuisson en continu sans s’arrêter ;

- avec un système par étapes, dans lequel les pièces stationnent dans les différentes zones du système. Dans ce cas, les fours sont équipés de portes à fermeture/ouverture automatique.

La principale différence entre les deux types est que les fours continus sont plus rapides, mais aussi plus grands que les fours pas à pas.

Vous trouverez ci-dessous un exemple de tunnel de séchage et de cuisson.

Notre expérience mondiale fait de nous un leader dans le domaine des fours de séchage et de durcissement.

Études de cas Eurotherm

Au fil des ans, Eurotherm s’est fait un nom dans le secteur des fours de séchage et de durcissement en concevant des installations sur mesure de grande importance.

Voici quelques exemples de nos travaux récents :

- Four continu pour le détensionnement des phares d’automobiles;

- Four à passage sur mesure pour l’évaporation de l’huile d’usinage, entièrement automatisé, avec tapis roulant pour l’alimentation des pièces en trois étapes;

- Four de polymérisation avec l’intégration d’une micro-turbine à gaz comme source d’énergie et de chaleur;

- Four de cuisson électrique avec système de transport des pièces à l’aide d’un convoyeur aérien pas à pas

FAQ sur les fours de séchage et de cuisson

En quoi consistent les fours Eurotherm?

Dans les fours de plus de 120°, les parois extérieures et intérieures, la porte et la zone du générateur sont toutes en tôle galvanisée épaisse. La fibre minérale et le silicate haute densité assurent une isolation interne efficace.

Les fours de moins de 120° sont généralement constitués de panneaux de laine minérale pré-isolés d’une épaisseur de 80 à 100 mm, pré-peints et scellés ensemble de manière étanche.

Quelles sont les dimensions des fours de séchage et de durcissement?

Nous fabriquons principalement des fours sur mesure, conçus pour répondre à toutes les exigences de production ou d’espace. Notre équipe technique vous donnera les meilleurs conseils, de la conception aux essais.

Les fours peuvent-ils supporter plusieurs cuissons?

Qu’il s’agisse de charpente lourde ou de tôle fine, les fours Eurotherm peuvent être programmés pour exécuter différents cycles de temps en temps.

Il est également possible de réaliser des cycles de séchage, de dégazage et de cuisson de la peinture. Les températures et les temporisations sont des paramètres configurables.

Pour quels secteurs les fours Eurotherm travaillent-ils?

Principalement dans l’industrie (charpente légère et lourde), l’automobile, l’aéronautique et le médical.

Les fours de séchage et de cuisson sont-ils couverts par la garantie?

Les fours et tous les composants sont couverts par la garantie conformément à la législation en vigueur.

Eurotherm conçoit-il également des flux de travail complets?

Nous concevons et construisons des tunnels de séchage et de cuisson qui peuvent être insérés en ligne avec le lavage et la peinture pour garantir un flux de travail complet et personnalisé en fonction des besoins spécifiques du client.

Eurotherm crée des solutions innovantes pour répondre à tous les besoins.

Contactez-nous et parlez-nous de votre entreprise pour obtenir un devis personnalisé.