Per un’azienda di primaria importanza nel mondo della verniciatura di qualità, era arrivato il momento di rinnovare il proprio impianto. Il restyling è stato dettato principalmente da due necessità molto forti:

- avere nel proprio asset forni che raggiungessero temperature maggiori,

- puntare ad un risparmio energetico.

Il secondo punto riguarda infatti uno dei cavalli di battaglia che Eurotherm sta portando avanti negli ultimi anni, non solo per un risparmio in termini economici, ma anche per sostenibilità ambientale.

È con queste premesse che abbiamo rottamato parte di un vecchio impianto di verniciatura, puntando proprio alla qualità e alla sostenibilità del nuovo impianto capace di durare negli anni.

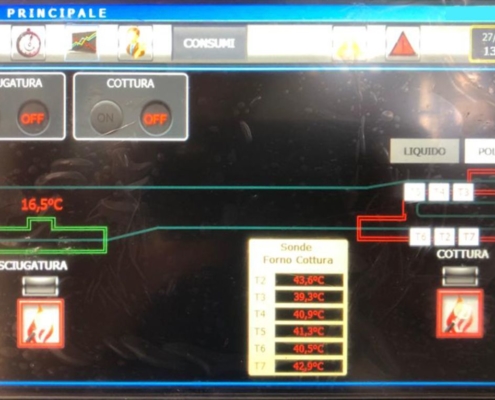

Della vecchia linea è stato mantenuto il convogliatore automatico, mentre abbiamo completamente sostituito il forno di asciugatura e il forno di cottura a polvere a 200°C.

Per entrambi i nuovi forni l’azienda ha scelto di passare dalla camera di combustione alla tecnologia in vena d’aria per un maggior risparmio energetico e perché i forni esistenti, di vecchia concezione non erano in grado di raggiungere la temperatura richiesta dal nuovo processo di trattamento e verniciatura.

Riduzione delle tempistiche di lavorazione e risparmio energetico

Nell’ottica della riduzione dei tempi di lavorazione abbiamo aggiunto un forno di pre-gelificazione IR a gas prima del forno di cottura: in questo modo inoltre, per il trattamento delle lamiere più sottili, è sufficiente l’utilizzo del solo forno IR per la polimerizzazione, mantenendo il forno tradizionale spento, con conseguente ulteriore risparmio energetico.

Il risultato? Abbiamo aumentato la velocità della linea portandola da 1-1,2 m/min a 2 m/min: raddoppiando la velocità dell’intero processo di verniciatura a polvere pur con un notevole risparmio di energia.