Impianto manuale o impianto automatico? Questo è il dilemma… o quasi.

Per molte aziende negli ultimi anni la scelta tra l’uno o l’altro sistema di verniciatura non è affatto semplice. Da una parte c’è la massima flessibilità di un impianto manuale che permette di adattarsi a pezzi di qualsiasi forma e dimensione, di evolvere in base alle esigenze dell’azienda e di contenere i costi energetici. Dall’altro c’è la massima produttività di un impianto in linea automatico che consente all’azienda di espandersi, ridurre i tempi di lavorazione e risparmiare sui costi del personale.

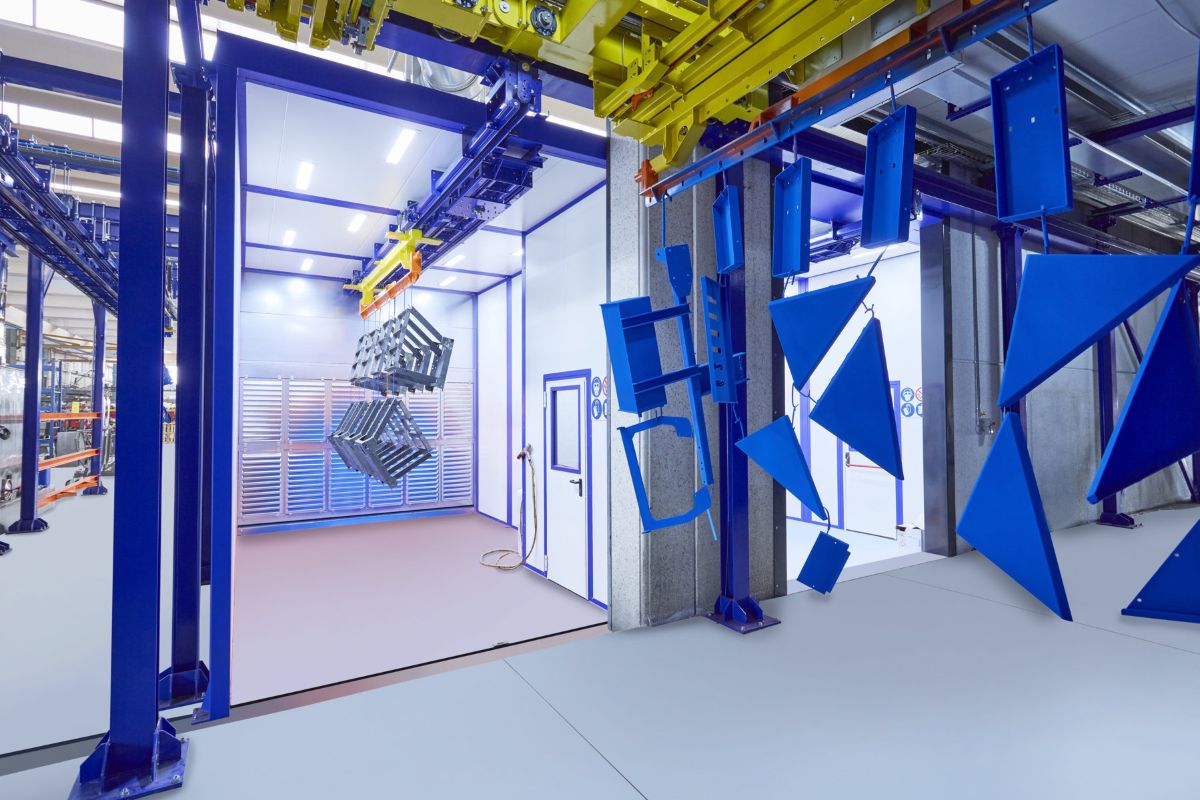

Due mondi apparentemente lontani, ma se si potessero unire sfruttando il meglio di ciascuno? È così che in Eurotherm è nato il progetto di un impianto cartesiano di verniciatura a polvere manuale integrato con un sistema di trasferimento automatico dei pezzi con logica di funzionamento avanzata.

L’impianto manuale con logica automatica di Eurotherm per Balfor srl

Balfor srl è un’azienda di respiro internazionale che progetta e produce internamente diverse linee di spaccalegna e segatrici di grande qualità e altamente performanti.

L’esigenza era quella di sostituire il vecchio e obsoleto impianto di verniciatura a liquido della sede di Manta (CN) con un nuovo impianto di verniciatura a polvere. Lo studio e la ricerca costante dell’azienda infatti aveva evidenziato la necessità di verniciare a polvere i manufatti affinché potessero portare sul mercato spaccalegna e segatrici che garantissero longevità e robustezza di ogni più piccola componente.

Tra le varie richieste, il nuovo impianto doveva riuscire a raddoppiare la cadenza produttiva rispetto al vecchio impianto, pur mantenendo la stessa flessibilità di gestione e rispettando l’esigenza del risparmio energetico tipica di un impianto manuale.

Di comune accordo abbiamo studiato una soluzione che unisse la flessibilità di un impianto manuale cartesiano con la produttività di una linea automatica.

Come funziona l’impianto? Un mix perfetto di lavorazioni automatiche e manuali

La gestione della logicistica è molto variabile a seconda delle necessità di produzione e della tipologia di prodotto da verniciare. L’ottimizzazione dei passaggi di lavorazione però inizia già dalle ultime fasi della produzione: i vari pezzi da verniciare vengono posizionati su un apposito sistema di trasporto (chiamato “sotto bilancella”) man mano che vengono prodotti.

Nella zona di carico dell’impianto di verniciatura, viene così inserita sotto alla bilancella di trasferimento la sotto bilancella con i pezzi già appesi, riducendo le operazioni di carico dei pezzi a pochi minuti per ciascuna bilancella.

In fase di carico si attribuisce a ciascuna bilancella il ciclo di trattamento da effettuare e il tipo di colore, da qui in avanti subentra la logica che gestisce in modo automatico la sequenza produttiva completa.

Il sistema è inoltre ottimizzato per eseguire la preparazione della superficie dei pezzi in completa autonomia nelle ore notturne. Questo significa che la logica lava e asciuga in sequenza tutti i pezzi appesi in bilancella, così che, al mattino seguente, gli operatori possano trovare i pezzi posizionati nel magazzino bilancelle già pronti per essere verniciati e polimerizzati in sequenza per colore.

Le uniche operazioni a carico del personale sono quindi:

- il carico/scarico dei pezzi

- la fase di verniciatura a polvere in manuale.

In seguito i pezzi vengono portati nel reparto di montaggio per l’assemblaggio finale e collaudo da parte degli spaccalegna.

L’impianto di verniciatura in 4.0 comunica in tempo reale lo stato di avanzamento lavori al gestionale della Balfor srl e, grazie all’integrazione con gli altri reparti produttivi, consente di seguire la filiera produttiva di ogni singolo macchinario.

I vantaggi di un impianto di verniciatura manuale integrato con logica automatica

L’impianto di verniciatura a polvere manuale integrato con la logica dell’impianto automatico accorpa a sé il meglio di entrambi i mondi consentendo altissima flessibilità con una cadenza produttiva elevata.

Gli altri vantaggi sono:

- Ingombri ridotti, i macchinari sono realizzati con le medesime caratteristiche degli impianti manuali. Sono inseriti nella linea in modo compatto e le porte scorrevoli consentono di risparmiare ulteriore spazio all’interno dell’azienda.

- Elevato risparmio energetico, dato che i forni di asciugatura e di cottura in vena d’aria sono dotati di portoni per isolamento termico e vengono accesi secondo necessità. Inoltre lo sgrassaggio a caldo della cella di lavaggio è riscaldata tramite pannelli solari con scambiatore di calore.

- Grande flessibilità produttiva, possono essere verniciati pezzi di diverse dimensioni contemporaneamente, ogni bilancella inoltre può essere verniciata con un colore diverso dalla precedente.

- Elevata cadenza produttiva, il sistema di trasporto automatico dei pezzi e la logica avanzata consentono di programmare tutta la filiera produttiva e di gestire un elevato carico di lavoro con ridotto impiego di personale.

- Personalizzazione avanzata, il ciclo produttivo infatti può essere personalizzato di volta in volta, a seconda delle esigenze di produzione. Tutti i macchinari inoltre sono stati realizzati su misura in modo da accogliere al meglio tutti i componenti prodotti da Balfor srl.

L’impianto fornito da Eurotherm

- Stazione elevatrice per carico/scarico automatico bilancelle

- Cella di lavaggio a 5 fasi (passaggio osmo + passivazione in uscita)

- Forno di asciugatura

- N°2 cabine manuali per verniciatura a polvere

- N°2 forni per polimerizzazione vernice a polvere

- Trasferitore automatico doppio (per la movimentazione di due bilancelle contemporaneamente)

- Convogliatore aereo cartesiano con sistema automatico di inserimento ed estrazione bilancelle nelle varie zone di trattamento

- Cabina di lavaggio manuale fuori linea che utilizza gli stessi liquidi e vasche di raccolta della cella di lavaggio