Impianti per la verniciatura anticorrosiva di Eurotherm

Spazio e tempo. Senza scomodare le leggi della fisica, queste variabili rappresentano due tra i vincoli più forti che un’azienda manifatturiera deve considerare per migliorare la produttività.

Spazio, tempo. Entrambe le variabili influiscono più o meno direttamente sul fatturato. La prima lo fa in virtù degli impianti che possono essere messi in opera in azienda. La gestione degli spazi (di produzione, ma anche di stoccaggio) è spesso un elemento cruciale, che può trasformarsi in un fattore limitante.

La seconda variabile è componente diretta delle equazioni che determinano la velocità di produzione e, quindi, influenza direttamente la competitività dell’azienda.

Eurotherm ha dimostrato di essere in grado di imbrigliare entrambe le variabili in progetti altamente ottimizzati: impianti compatti (spazio) in grado di chiudere un ciclo di lavoro in 3 ore… quando prima erano necessari 3 giorni (tempo).

Del contributo di Eurotherm all’ottimizzazione degli impianti per la verniciatura anticorrosiva ha parlato Danilo Malavolti nel numero 53 di La rivista del colore.

Il caso studio: impianti compatti e flessibili Eurotherm per la verniciatura anticorrosiva

L’anticorrosione in Italia: settore all’avanguardia da un punto di vista tecnologico, che tuttavia si trova a doversi confrontare con impianti datati, ingombranti, la cui produzione è rallentata dalla loro stessa concezione.

Il processo di verniciatura anticorrosiva consta di queste fasi:

- Granigliatura preparatoria

- Applicazione di un microstrato (75 micron di spessore) di silicato inorganico di zinco oppure di primer epossidico

- Asciugatura

- Applicazione di fondo intermedio

- Asciugatura

- Applicazione a mano del RAL finale

- Asciugatura

- Spedizione/consegna al cliente

Al tempo del processo di 3 giorni (un lasso decisamente lungo con i quali fare i conti), si aggiungono alcune limitazioni tecniche: come la predominanza di impianti in cui i pezzi sono sistemati a mano su cavalletti.

Ottimizzazione di tempi e spazi negli impianti per la verniciatura anticorrosiva di Eurotherm

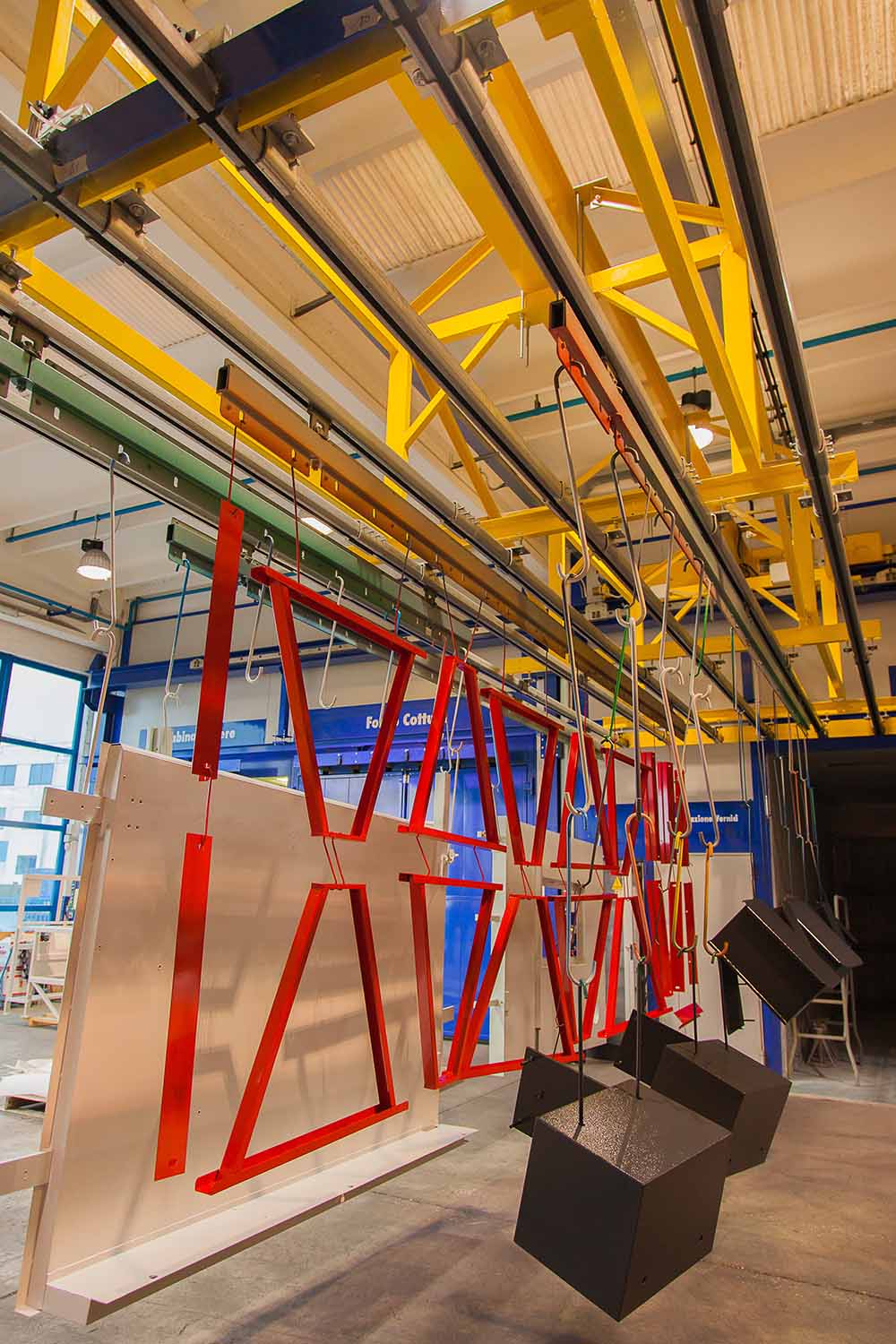

Due cabine per la verniciatura polvere, un forno per polimerizzazione e un convogliatore aereo con stazione elevatrice: questa è la proposta Eurotherm per la verniciatura anticorrosiva. Il tutto occupa un’area relativamente compatta: 23×10 mq nel caso degli impianti installati presso la ditta Colortec (TO) Paoli Fratelli (TN) e presso la ditta Lanzi (AT).

Alcuni spunti tecnologici:

- La granigliatura avviene in un’area separata. I pezzi pretrattati sono subito montati su un discensore (portata 3000kg), che li trasferisce alla prima cabina per l’applicazione del primer anticorrosivo.

- Il trasportatore aereo trasferisce i pezzi preparati al forno, dove vengono cotti per 30 minuti a 60°, secondo le specifiche del processo.

- I pezzi primerizzati passano alla seconda cabina per le applicazioni della finitura, per poi tornare al forno.

I pezzi finiti, dopo sole 3 ore dall’inizio del processo di verniciatura anticorrosiva, vengono depositati nell’area di scarico. Qui è sufficiente un’ora perché questi tornino a temperatura ambiente e siano a tutti gli effetti pronti per essere inviati al cliente.

Perché considerare un impianto di verniciatura anticorrosiva su misura

Quella che abbiamo descritto è la configurazione di un impianto Eurotherm per la verniciatura anticorrosiva in grado di ridurre drasticamente i tempi di lavorazione (e quindi di riconsegna al cliente), pur richiedendo uno spazio di installazione e operazione davvero ristretto.

La personalizzazione degli impianti è completa:

- La disposizione delle cabine, del forno e del trasportatore aereo viene progettata dagli ingegneri Eurotherm sulla base delle disponibilità di spazio all’interno del capannone dell’azienda.

- Gli elementi dell’impianto rispecchiano il processo produttivo operato dal cliente. Quando ad esempio la granigliatura non è necessaria, viene installata una cabina di cabina di lavaggio manuale o una cella di lavaggio automatica e conversione nanotecnologica per i film polimerici. Alla verniciatura a polveri corrispondono una cabina dedicata e un forno dalle caratteristiche termiche adeguate.

I vantaggi di un impianto tecnologico innovativo e progettato su misura sono evidenti: riduzione degli spazi, degli sprechi logistici e delle tempistiche di produzione, aumento della produttività e del margine, maggior soddisfazione del cliente.

Infine, un investimento tecnologico come questo è facilmente ammortizzabile, dato che l’automatizzazione degli impianti rientra nelle facilitazioni di Industria 4.0/Transizione 4.0.