C’è un viaggio spaziale fatto di conti alla rovescia, fiato sospeso, l’accensione dei propulsori che gonfia gli schermi televisivi di nuvole, l’ascesa di un oggetto costruito dall’uomo attraverso l’atmosfera.

E c’è un viaggio spaziale che avviene prima: quello della precisione meccanica ed elettronica, dell’attenzione ad ogni dettaglio, della collaborazione tra imprese deputate alla realizzazione di singoli pezzi, che però contribuiscono a un puzzle ben più ampio.

Nel 2017, Eurotherm ha accolto la sfida lanciata da una ditta francese che collabora con ESA, l’Agenzia Spaziale Europea. Dove il guscio esterno di un vettore risulta di cruciale importanza, date le forze e l’usura alle quali è sottoposto, Eurotherm si è trovata coinvolta nella progettazione e nella realizzazione di una cabina di controllo e verifica proprio delle paratie esterne del lanciatore spaziale Ariane 5 di ESA.

Un sistema automatico per il settore aerospaziale

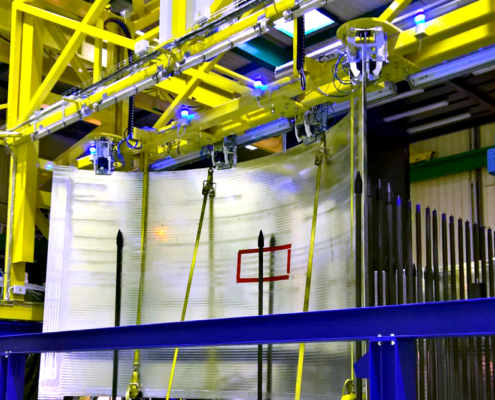

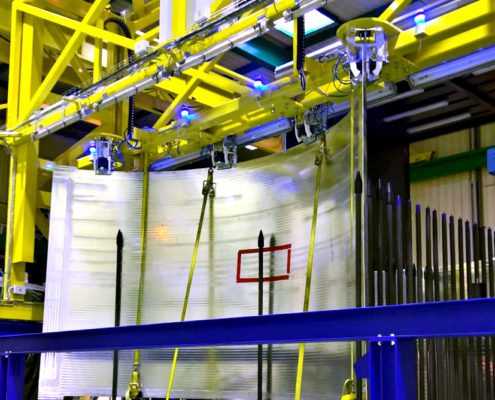

In questo caso, Eurotherm ha realizzato un sistema automatico per il sollevamento e il trasferimento dei componenti nelle varie zone dell’impianto, in grado di movimentare ogni elemento senza intaccarne la superficie.

Un dettaglio non da poco, dato che i componenti del lanciatore non solo erano curvi, ma erano lunghi 5 metri, alti 3, e con un diametro di 5,4 metri!

Giusto per mettere in prospettiva una realizzazione di questo tipo: da un primo obiettivo di ricerca, il lanciatore è stato dirottato al mondo commerciale. Ariane 5, infatti, serve per portare in orbita satelliti, microsatelliti e piccoli carichi sperimentali, ed è stato usato per portare in orbita il telescopio James Webb.

Il dato più impressionante è però quello relativo alle risorse. Lo sviluppo di Ariane 5 ha richiesto dieci anni di lavoro e 7 miliardi di euro di investimento. E, dobbiamo dirlo, è emozionante aver fatto parte di un progetto così impegnativo e articolato.