Peinture en poudre automatisée pour l’automobile

Nous avons récemment construit une installation automatisée de peinture en poudre pour Bawer, un leader mondial dans la production de composants et d’accessoires en acier pour les marchés de l’automobile, du médical et des musées.

L’entreprise fabrique des produits en acier innovants et de haute technologie et s’est tournée vers Eurotherm pour obtenir une installation de peinture en poudre répondant à ses normes de qualité élevées.

Les composants de l’installation automatique de revêtement par poudre pour l’automobile

- Tunnel de lavage à 12 étapes

- Four de séchage

- Cabine automatique de revêtement par poudre de PVC avec système de changement rapide de couleur et de récupération

- Four de durcissement

- Convoyeur aérien automatique power & free avec station de levage

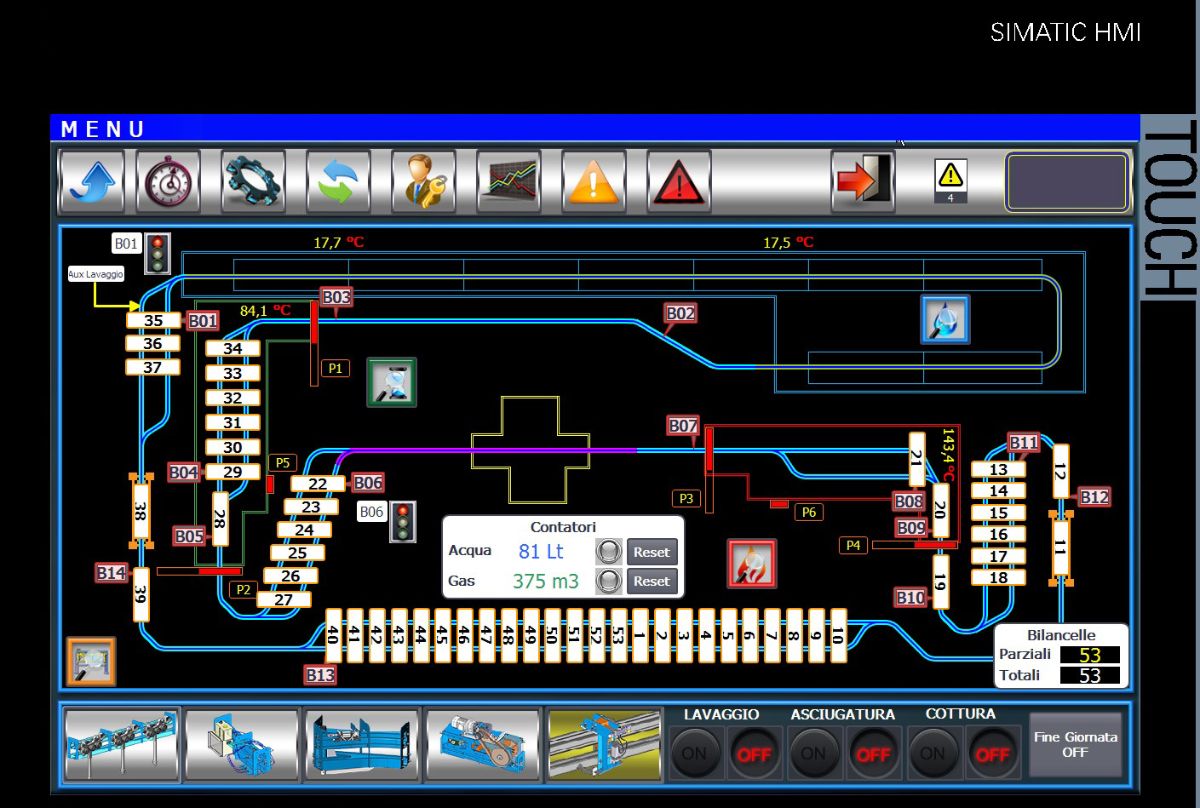

- PLC à écran tactile Transition 4.0

Fonctionnement et phases de l’installation

La structure de l’installation prévoit un cycle de travail en ligne avec une alimentation pas à pas qui commence par le chargement manuel sur le convoyeur et le prétraitement de la pièce à l’intérieur du tunnel de lavage avec un traitement en 12 phases. Les solutions aqueuses avec additifs chimiques sont pulvérisées sur la pièce pendant son passage dans les différentes étapes du tunnel au moyen d’un convoyeur aérien à deux rails.

À la fin de cette étape, la pièce arrive dans le four pour être séchée après le prétraitement de lavage. Le four se compose d’une chambre de traitement et d’un générateur de chaleur alimenté par un brûleur à gaz à combustion directe dans un flux d’air qui offre une résistance thermique supérieure de 95 % à celle des brûleurs traditionnels à combustion indirecte.

Après avoir été refroidie à la température ambiante, la pièce est prête pour la phase suivante de peinture à l’intérieur de la cabine de PVC, qui est équipée de réciprocateurs et de pistolets automatiques de peinture en poudre, ainsi que d’un système rapide de changement et de récupération des couleurs. La poudre excédentaire est ensuite récupérée et recirculée en continu, ce qui réduit les déchets de peinture.

Enfin, la pièce revêtue de poudre est transférée dans le four de durcissement, puis dans le tunnel de refroidissement à température ambiante, où elle est déchargée manuellement du convoyeur automatique.