Tunnel de prétraitement avec Toran 3 – la solution sur mesure

Installation sur mesure pour le prétraitement au Toran 3 et la peinture en poudre ultérieure: la technologie Eurotherm pour Omet

Au fil des ans, l’impression automatique d’étiquettes est devenue l’une des étapes les plus cruciales de la production industrielle.

Alimentation, wine and beverage, produits pharmaceutiques : fondamentalement, aucun secteur reste les bras croisés. Les marchés sont en constante expansion, les lieux de stockage des produits se sont multipliés et diversifiés, le design a poussé la créativité : les emballages et les étiquettes évoluent, enrichis d’effets chromatiques et tactiles qui stimulent les émotions du consommateur.

Les problèmes de l’impression d’étiquettes sur des machines

Pour ceux qui projettent les machines d’impression d’étiquettes, une nouvelle série de problèmes est apparue : les encres et les vernis sont si agressifs qu’ils endommagent les revêtements des machines d’impression, risquant de compromettre leur fonctionnement. À cela s’ajoute l’utilisation de produits de nettoyage tout aussi agressifs, souvent non formulés pour cette tâche spécifique.

Le PM d’Omet lui-même explique : « Les encres UV sont plus faciles à enlever, mais les encres à base d’eau ou de solvant sont plus agressives et peuvent créer des halos. Si les vernis ne se lient pas bien au substrat, certains solvants et acétates d’éthyle peuvent les éliminer. Il est donc important de rendre la finition résistante aux agents de nettoyage et aux encres elles-mêmes« .

Si vous êtes une entreprise disposant d’un business unit entièrement dédiée à la fabrication de machines d’impression d’étiquettes, vous devez prendre des mesures. Comme l’a fait Omet, en s’adressant vers l’équipe d’Eurotherm.

Prétraitement Toran 3 et peinture en poudre : la solution d’Eurotherm pour Omet

La société historique Omet de Lecco, en Italie – fondée en 1963 – s’est adressée aux ingénieurs d’Eurotherm pour concevoir une combinaison de prétraitement et peinture en poudre qui conférerait aux revêtements de ses machines une résistance aux attaques chimiques extraordinaires.

Première étape : prétraitement au Toran 3

Le choix du prétraitement s’est porté sur Toran 3, une solution à une seule étape de Chemtec, une entreprise de Lombardie.

Les polymères et les additifs spéciaux sont dissous dans un mélange de fluides organiques qui fonctionne à froid : une fois séché, le mélange laisse un film polymère très fin (environ 1 micron) sur la surface de la pièce, qui non seulement protège de l’oxydation mais incorpore également les contaminants huileux, qui ne deviennent pas des déchets. Cela permet de minimiser l’impact sur l’environnement, ainsi que le coût de l’élimination des boues et des effluents.

Cette technologie permet un prétraitement rapide, sûr et efficace et constitue une alternative économiquement plus viable au phosphodégraissage ou à la phosphatation suivie d’une passivation.

Deuxième étape : peinture en poudre

Omet a ensuite choisi de passer de la peinture liquide au revêtement en poudre. La nécessité n’est pas seulement d’améliorer les performances des revêtements : l’objectif est aussi esthétique. Avec la peinture en poudre, en effet, il est possible de créer des surfaces plus agréables, telles que des surfaces sablées.

Sur le plan conceptuel, la transition est logique. Ceux qui travaillent dans le domaine de l’emballage, et qui achètent donc des machines à imprimer les étiquettes, s’attendent également à ce qu’elles aient une valeur visuelle, capable de correspondre aux nouveaux environnements de production : de plus en plus propres, lumineux, sûrs et fonctionnels.

Un tunnel sur mesure pour le prétraitement au Toran 3 et la peinture en poudre ultérieure

Les ingénieurs d’Eurotherm ont réalisé sur mesure le tunnel de prétraitement, qui réalise les étapes suivantes :

- Les pièces sont introduites manuellement dans le tunnel de prétraitement automatique avec Toran 3, qui est pulvérisé.

- Les pièces pulvérisées subissent une phase d’égouttage et de soufflage.

- Un passage au four permet de sécher les pièces et de lancer la polymérisation du Toran 3. A ce stade, la température peut être ajustée en fonction de la couleur et de la masse des parties traitées.

Le composé est capable de s’autonettoyer, ne nécessitant aucune dissolution supplémentaire dans l’eau et donc aucun lavage du tunnel de prétraitement. L’effet positif sur la santé et la sécurité des opérateurs est important.

L’installation de peinture en poudre suit

Comme déjà mentionné, Omet devait être en mesure de configurer de nouveaux paramètres esthétiques pour les machines produites. Peintes dans une palette limitée (niveaux de gris et blancs), l’impact visuel des pièces métalliques peintes contrastait avec celui des composants third party.

Pour permettre au client le color matching des pièces, les ingénieurs d’Eurotherm se sont appuyés sur le concept de flexibilité, en arrivant à concevoir une solution permettant à Omet de peindre des pièces de n’importe quelle taille et en quantités variables : les portiques du système modulaire, qui peuvent supporter jusqu’à 2 tonnes, supportent des structures pré-assemblées comme des carters de petite et grande taille.

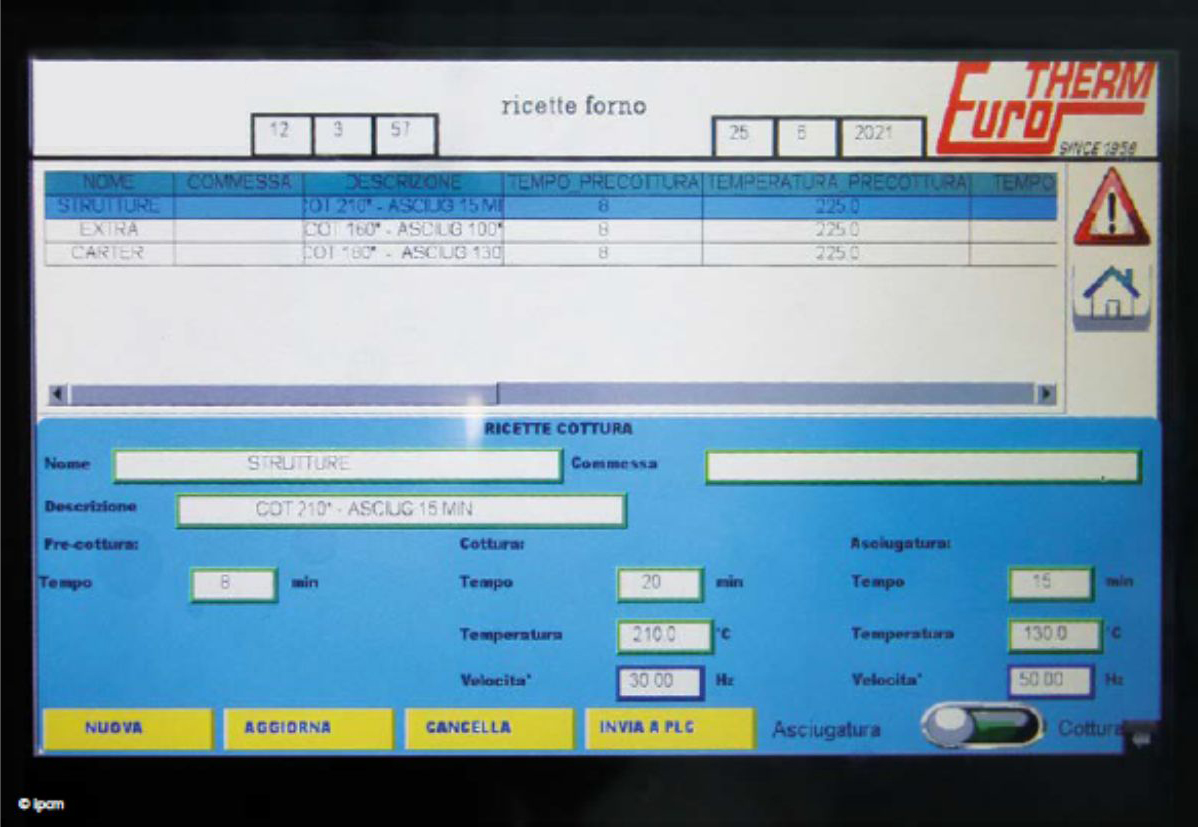

Enfin, la possibilité de connecter l’installation de prétraitement et de peinture au système de gestion utilisé par Omet dans une perspective d’industrie 4.0, a confirmé qu’Eurotherm était le bon partner pour cette transition technologique.

Les techniciens d’Omet peuvent de cette façon contrôler chaque donnée de production : la pièce, identifiée par son code et son dessin, est identifiée dans la position qu’elle a atteinte dans le processus et à quel moment du traitement elle se trouve.

Le système a été installé au siège d’Omet à la fin de 2020, et mis en service au début de 2021.