Nouvelle-Aquitaine, Sud-Ouest de la France. Terre de vignobles, de châteaux et, désormais, de processus de peinture rapides, optimisés et de haute qualité. Eurotherm pourrait-il avoir un coup de main ?

La réponse est oui, mais prenons un peu de recul.

Les acteurs impliqués dans le projet

Tout a commencé avec Charente Pliage, une entreprise spécialisée dans le traitement et la peinture de composants métalliques pour l’architecture. La volonté est d’accélérer les temps de traitement sans compromettre la qualité, notamment en ce qui concerne la résistance des produits aux agents atmosphériques. La première démarche de Charente Pliage a donc été d’ouvrir un second site de production – Sud-Ouest Laquage, en Nouvelle Aquitaine – équipé de cabines de grenaillage, de métallisation et de peinture et de deux fours de polymérisation.

Puis vint la croissance et un marché qui évolue de plus en plus vite. Sud-Ouest Laquage doit accélérer la phase de préparation de la peinture. Le choix s’est porté sur l’intégration d’un tunnel de prétraitement automatique dans l’installation.

Industrie-Systèmes, partenaire d’Eurotherm depuis 2010 et fournisseur de Charente Pliage, nous a contactés pour concevoir et fournir le tunnel.

Les derniers acteurs du projet sont la société française Aertech, fournisseur des produits chimiques de prétraitement, et la société italienne Chemtec, responsable des formulations chimiques.

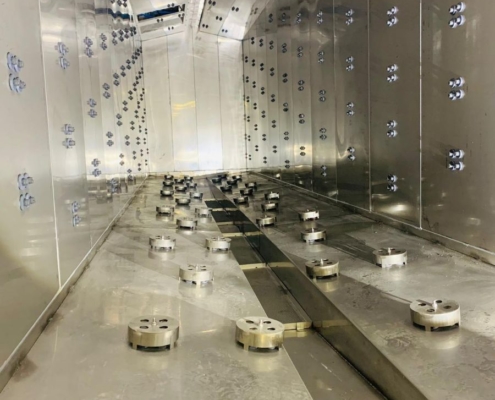

Un tunnel de prétraitement multi-métaux en cinq étapes

Le tunnel de prétraitement devra traiter de manière optimale des pièces de types, de formes, de matériaux et de tailles différents : en particulier, l’équipement de Sud-Ouest Laquage est capable de traiter des éléments dont la surface peut atteindre 4 mètres. Ces éléments doivent généralement être grenaillés ou métallisés, ce qui leur confère une protection contre la corrosion, mais l’entreprise recherchait une solution qui permettrait également à d’autres types d’artefacts de mieux résister aux intempéries et à la corrosion.

Le tunnel a été conçu en collaboration avec Industrie-Systemes, et est unique en son genre. En effet, la même installation est capable d’effectuer 2 processus de prétraitement différents, qui peuvent être sélectionnés en fonction du matériau à traiter :

- Le prétraitement de l’acier et de l’acier galvanisé comprend une étape de phosphodégraissage ou de dégraissage alcalin, suivie de 3 rinçages (2 à l’eau de distribution et le dernier à l’eau osmosée et conversion nanométrique).

- Le prétraitement de l’aluminium prévoit un premier décapage à l’acide pour éliminer les oxydes provenant du soudage et du recuit, suivi des mêmes 3 rinçages.

Compte tenu de la présence de différents liquides, le tunnel est conçu pour minimiser le risque de contamination entre les liquides au cours des différentes étapes.

Une dernière remarque. Chemtec a pris en charge les formulations liquides basées sur son système PRONORTEC, une conversion nanotechnologique unique qui utilise la chimie des composés organiques du phosphore. Le système est totalement exempt de métaux lourds, ne nécessite aucun rinçage, a une très longue durée de vie et est facile à appliquer.

Les résultats d’un travail d’équipe bien réussi

Chez Sud-Ouest Laquage, le nouveau tunnel de prétraitement sur mesure n’a apporté que des avantages :

- Amélioration de la qualité des pièces, avec une augmentation de l’adhérence de la peinture sur les substrats métalliques.

- Amélioration de la qualité de l’environnement de travail, le prétraitement chimique remplaçant le ponçage traditionnel.

- Réduction des coûts de l’ensemble du processus.

- Minimisation de la consommation d’énergie et d’eau et très faible impact sur l’environnement. Le revêtement peut ainsi répondre aux objectifs fixés par l’économie verte et celle circulaire.

- Possibilité de répondre plus rapidement aux demandes émanant non seulement du secteur de l’architecture – principal client de l’entreprise – mais aussi des secteurs de l’ameublement et de la menuiserie.