Systèmes de peinture anticorrosion Eurotherm

L’espace et le temps. Sans déranger les lois de la physique, ces variables sont deux des contraintes les plus fortes qu’une entreprise manufacturière doit prendre en compte pour améliorer sa productivité.

Espace, temps. Ces deux variables affectent plus ou moins directement le chiffre d’affaires. Le premier le fait en vertu des installations qui peuvent être mises en place dans l’entreprise. La gestion de l’espace (pour la production, mais aussi pour le stockage) est souvent un élément crucial, qui peut se transformer en facteur limitant.

La deuxième variable est une composante directe des équations qui déterminent la vitesse de production et, par conséquent, elle influence directement la compétitivité de l’entreprise.

Eurotherm a démontré sa capacité à exploiter ces deux variables dans des conceptions hautement optimisées : des installations compactes (espace) qui peuvent conclure un cycle de travail en 3 heures… alors qu’il fallait auparavant 3 jours (temps).

Étude de cas : installations compactes et flexibles de peinture anticorrosion d’Eurotherm

L’anticorrosion en Italie : un secteur à l’avant-garde d’un point de vue technologique, qui doit néanmoins faire face à des installations obsolètes et encombrantes, dont la production est ralentie par leur conception même.

Le processus de peinture anticorrosion comprend les phases suivantes :

- Grenaillage préparatoire

- Application d’une microcouche (75 microns d’épaisseur) de silicate de zinc inorganique ou de l’apprêt époxy

- Séchage

- Application du revêtement intermédiaire

- Séchage

- Application du peinture final à la main

- Séchage

- Expédition/livraison au client

Outre le temps de traitement de 3 jours (un temps très long à prendre en compte), il y a aussi quelques limitations techniques : comme la prédominance des installations où les pièces sont placées à la main sur des tréteaux.

Optimisation du temps et de l’espace dans les systèmes de peinture anticorrosion d’EUROTHERM

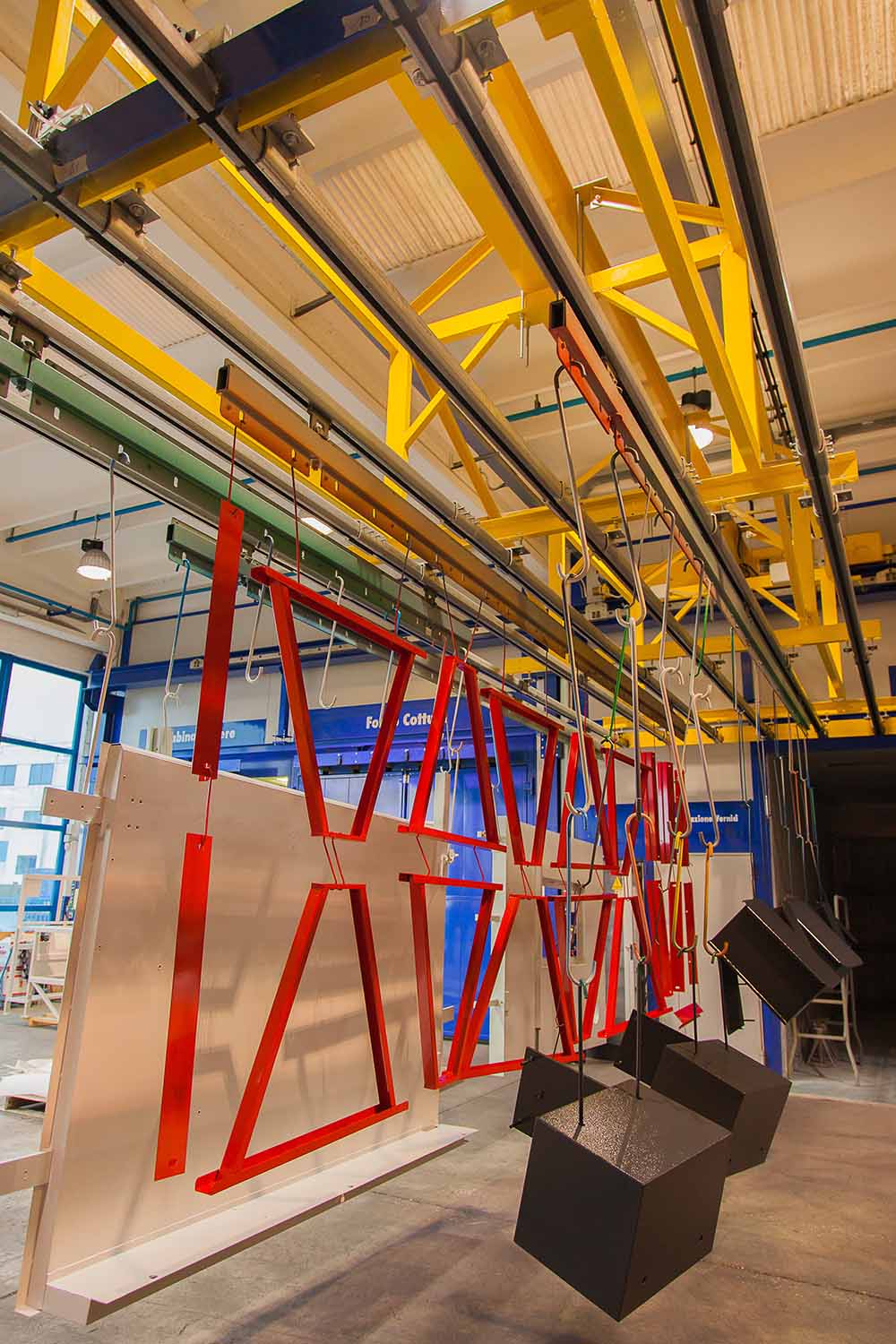

Deux cabines de peinture en poudre, un four de séchage et un convoyeur aérien avec station de levage : telle est la proposition d’Eurotherm pour la peinture anticorrosion. Le tout occupe un espace relativement compact : 23×10 m² dans le cas des systèmes installés chez Colortec (Turin, Italie) Paoli Fratelli (Trento, Italie) et chez Lanzi (Asti, Italie).

Quelques idées technologiques :

- Le grenaillage a lieu dans une zone séparée. Les pièces prétraitées sont immédiatement montées sur un descendeur (capacité de 3000 kg), qui les transfère dans la première cabine pour l’application de l’apprêt anticorrosion.

- Le convoyeur aérien transfère les pièces préparées vers le four, où elles sont cuites pendant 30 minutes à 60°, conformément aux spécifications du processus.

- Les pièces apprêtées passent dans la deuxième cabine pour les applications de finition, puis retournent dans le four.

Les pièces finies sont déposées dans la zone de déchargement 3 heures seulement après le début du processus de peinture anticorrosive. Ici, il suffit d’une heure pour qu’ils reviennent à la température ambiante et soient entièrement prêts à être envoyés au client.

Pourquoi choisir une installation de peinture anticorrosion sur mesure ?

Ce que nous avons décrit est la configuration d’une installation de peinture anticorrosive Eurotherm capable de réduire drastiquement le temps de traitement (et donc de retour au client), tout en nécessitant un espace d’installation et de fonctionnement très réduit.

La personnalisation des systèmes est complète:

- La disposition des cabines, du four et du convoyeur aérien est conçue par les ingénieurs Eurotherm en fonction de l’espace disponible dans le hall de l’entreprise.

- Les éléments de l’installation reflètent le processus de production opéré par le client. Par exemple, lorsque le grenaillage n’est pas nécessaire, une cabine de lavage manuelle ou une cellule de lavage automatique et de conversion nanotechnologique pour les films polymères est installée. La peinture à poudre correspond à une cabine dédiée et à un four aux caractéristiques thermiques appropriées.

Les avantages d’une installation technologique innovante et conçue sur mesure sont évidents : réduction de l’espace, des déchets logistiques et des temps de production, augmentation de la productivité et de la marge, plus grande satisfaction du client.

Enfin, un tel investissement technologique est facilement amortissable, l’automatisation des usines faisant partie des avantages de l’Industrie 4.0/Transition 4.0.