Pour une société de première importance dans le monde de la peinture de qualité, il était temps de rénover sa ligne de peinture.

La mise à jour a été principalement dicté par deux besoins très forts :

- Avoir à leur actif des fours qui atteignent des températures plus élevées,

- Viser les économies d’énergie.

Le deuxième point concerne l’une des principales éthiques de travail qu’Eurotherm a mises en œuvre ces dernières années, non seulement pour des économies en termes économiques, mais aussi pour la durabilité environnementale.

C’est avec cette prémisse que nous avons mis au rebut une partie d’une ancienne ligne de peinture, en nous concentrant précisément sur la qualité et la durabilité de la nouvelle installation capable de durer au fil des ans.

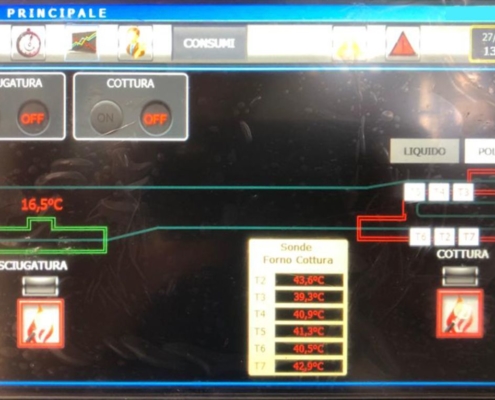

Le convoyeur automatique de l’ancienne ligne a été maintenu, tandis que nous avons entièrement remplacé le four de séchage et le four de cuisson poudres à 200°C.

Pour les deux nouveaux fours, la société a choisi de passer de la chambre de combustion à la technologie en veine d’air direct pour de plus grandes économies d’énergie et parce que les fours existants d’ancien concept n’étaient pas en mesure d’atteindre la température requise par le nouveau procédé de traitement et de peinture.

Réduction des temps de traitement et économies d’énergie

Dans le but de réduire les temps de traitement, nous avons ajouté un four de pré-gélification à gaz IR avant le four de cuisson : de cette manière, en sortie du traitement des feuilles plus fines, il suffit d’utiliser uniquement le four IR pour la polymérisation, en gardant le four traditionnel éteint, avec des économies d’énergie supplémentaires conséquentes.

Le résultat ? Nous avons augmenté la vitesse de la ligne de 1-1,2 m/min à 2 m/min : doublant la vitesse de l’ensemble du processus de revêtement en poudre tout en économisant une énergie importante.