Installation manuelle ou automatique ? Tel est le dilemme… ou presque.

Ces dernières années, pour de nombreuses entreprises, le choix entre l’un ou l’autre système de peinture est loin d’être simple. D’une part, il y a la flexibilité maximale d’un système manuel qui peut s’adapter à des pièces de toute forme et de toute taille, évoluer en fonction des besoins de l’entreprise et limiter les coûts énergétiques. D’autre part, il y a la productivité maximale d’un système automatique en ligne qui permet à l’entreprise de se développer, de réduire les temps de traitement et d’économiser sur les coûts de personnel.

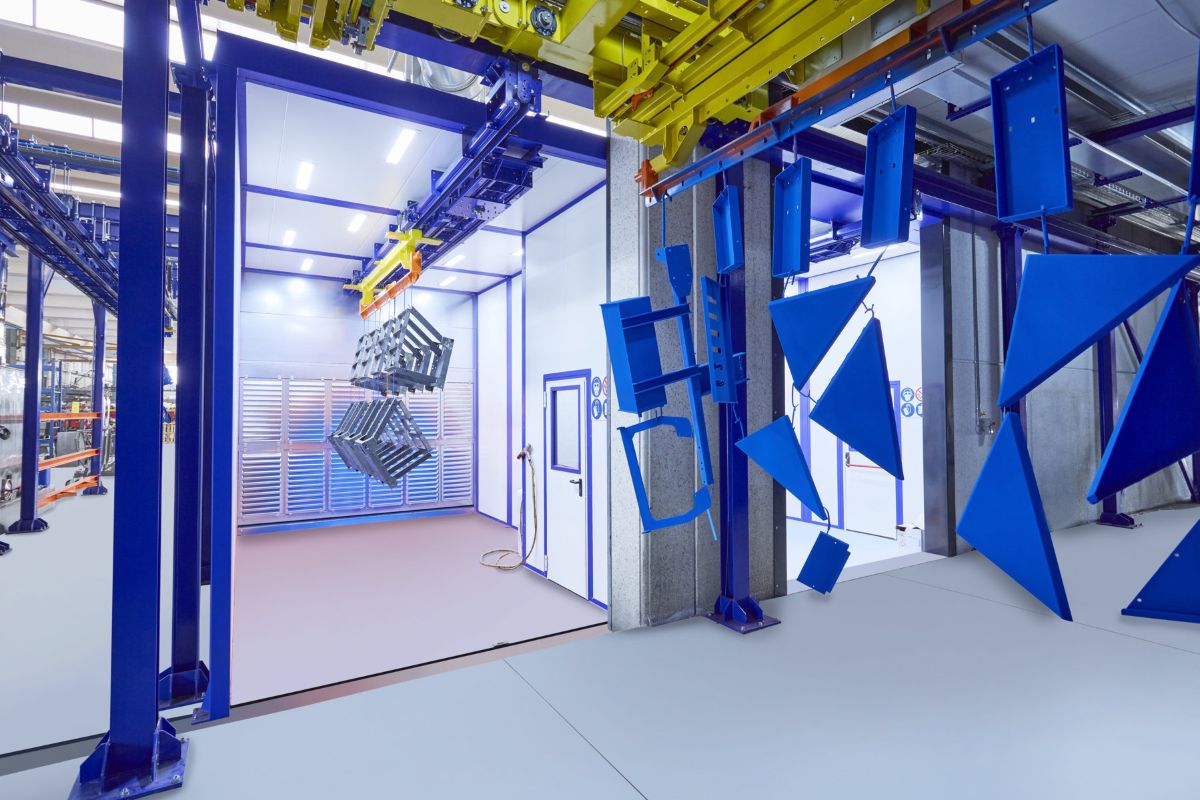

Deux mondes apparemment éloignés, mais que se passerait-il s’ils pouvaient être réunis en exploitant le meilleur de chacun ? C’est ainsi qu’Eurotherm a conçu une installation manuelle cartésienne de revêtement par poudre intégrée à un système de transfert automatique des pièces doté d’une logique de fonctionnement avancée.

Installation manuelle avec logique automatique d’Eurotherm pour Balfor srl

Balfor srl est une société internationale qui conçoit et fabrique plusieurs lignes de fendage et de sciage de haute qualité et de haute performance.

Le besoin était de remplacer l’ancienne et obsolète installation de revêtement liquide du site de Manta (CN) par une nouvelle installation de revêtement en poudre. En effet, l’étude et la recherche constantes de l’entreprise ont mis en évidence la nécessité de revêtir par poudre ses produits afin de pouvoir mettre sur le marché des fendeuses et des scies qui garantissent la longévité et la robustesse du moindre composant.

Parmi les différentes demandes, la nouvelle installation devait pouvoir doubler la production par rapport à l’ancienne, tout en conservant la même souplesse de gestion et en respectant le besoin d’économie d’énergie typique d’une installation manuelle.

D’un commun accord, nous avons donc imaginé une solution qui combine la souplesse d’une installation manuelle cartésienne et la productivité d’une ligne automatique.

Comment fonctionne l’installation ? Un mélange parfait de traitement automatique et manuel

La gestion de la logique est très variable, en fonction des exigences de production et du type de produit à revêtir. L’optimisation des étapes de traitement commence toutefois dès les dernières étapes de la production : les différentes pièces à peindre sont placées sur un système de convoyage spécial (appelé « sous-gondole ») au fur et à mesure de leur production.

Dans la zone de chargement de l’installation de peinture, la sous-gondole avec les pièces déjà suspendues est donc placée sous la gondole de transfert, ce qui réduit le chargement des pièces à quelques minutes par gondole.

Pendant la phase de chargement, le cycle de traitement à effectuer et le type de couleur sont attribués à chaque gondole, et à partir de là, la logique prend le relais, qui gère automatiquement la séquence complète de production.

Le système est également optimisé pour effectuer la préparation de surface des pièces en toute autonomie la nuit. Cela signifie que la logique lave et sèche en séquence toutes les pièces suspendues à la nacelle, de sorte que, le lendemain matin, les opérateurs peuvent trouver les pièces positionnées dans le magasin de la nacelle, prêtes à être peintes et séchées en séquence par couleur.

Les seules opérations à effectuer par le personnel sont donc:

- le chargement/déchargement des pièces

- la phase de poudrage en mode manuel.

Les pièces sont ensuite acheminées vers le département d’assemblage pour être assemblées et testées par les fendeuses.

L‘installation de peinture 4.0 communique en temps réel l’avancement des travaux au système de gestion de Balfor srl et, grâce à l’intégration avec les autres départements de production, permet de suivre la chaîne de production de chaque machine.

Les avantages d’une installation de poudrage manuelle intégrée avec une logique automatique

L’installation de poudrage manuelle intégrée avec la logique d’une installation automatique combine le meilleur des deux mondes, permettant une grande flexibilité pour un taux de production élevé.

Les autres avantages sont :

- D’un encombrement réduit, les machines sont fabriquées avec les mêmes caractéristiques que les installations manuelles. Elles s’insèrent de manière compacte dans la ligne et les portes coulissantes permettent de gagner de l’espace supplémentaire au sein de l’entreprise.

- Des économies d’énergie importantes, car les fours de séchage et de cuisson dans le flux d’air sont équipés de portes d’isolation thermique et sont allumés selon les besoins. En outre, le dégraissage à chaud de la cellule de lavage est chauffé au moyen de panneaux solaires avec échangeur de chaleur.

- Haute flexibilité de production, des pièces de différentes tailles peuvent être peintes en même temps, et chaque nacelle peut être peinte dans une couleur différente de la précédente.

- Haute cadence de production, le système de transport automatique des pièces et la logique avancée permettent de programmer toute la chaîne de production et de gérer une charge de travail élevée avec un personnel réduit.

- Personnalisation avancée, le cycle de production peut être personnalisé de main en main, en fonction des exigences de production. En outre, toutes les machines sont personnalisées pour accueillir tous les produits du catalogue de Balfor srl.

Les installations Eurotherm

- 1 Station de levage pour le chargement/déchargement

- 1 Cellule de lavage à 5 étapes (passivation par osmose + passivation à la sortie)

- 1 Four de séchage

- 2 Cabines de peinture en poudre manuelle

- 2 Fours de séchage

- 1 Double unité de transfert automatique

- 1 Convoyeur aérien