L’innovation et l’éco-durabilité sont deux concepts qui vont nécessairement de pair. Une nécessité environnementale, sociale et économique qui se traduit par la réduction de l’impact environnemental, tout en réduisant la consommation des processus de production.

Les événements historiques récents voient une augmentation disproportionnée de la taille du poste budgétaire concernant le coût de l’énergie. L’importance de garder ce poste sous contrôle est désormais évidente, et chez Eurotherm, les installations de revêtement à haut rendement énergétique sont une priorité. Les fours hybrides à gaz et électriques jouent un rôle de plus en plus important dans ce défi.

La décarbonisation : l’objectif de l’industrie pour les installations à forte consommation d’énergie

La réduction des émissions de dioxyde de carbone est l’un des objectifs stratégiques décisifs pour l’industrie, qui englobe simultanément deux résultats :

- Respect de l’environnement

- Économies d’argent

Si la décarbonisation totale de l’industrie semble être un objectif à long terme, l’hybridation des ressources est plus pertinente que jamais. En effet, il est possible de combiner des formes de production d’énergie provenant de sources différentes.

C’est pourquoi même les installations de peinture, connues pour leur forte consommation d’énergie, sont obligées de poursuivre cet objectif. Eurotherm, par le biais de son département de recherche et développement, a conçu des systèmes d’hybridation de pointe pour relever le défi de la maîtrise des coûts énergétiques de l’industrie.

Fours hybrides pour les installations de revêtement Eurotherm

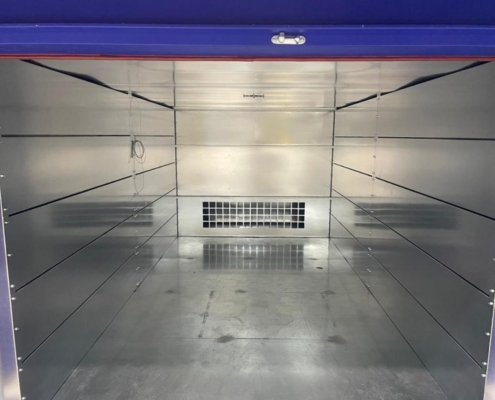

Une solution proposée par Eurotherm ces dernières années est le développement de fours hybrides. Dans le domaine du traitement de surface, la cuisson des peintures dans un four est certainement l’une des opérations qui a le plus d’impact sur les dépenses énergétiques d’une entreprise.

Les ingénieurs d’Eurotherm ont conçu une solution de cuisson qui combine les deux systèmes de chauffage, gaz et électrique, au sein d’un même appareil.

Le four hybride est réalisé par Eurotherm grâce à un brûleur à gaz méthane dans une veine d’air à laquelle est ajoutée une bobine électrique avec modulation au moyen d’un relais statique. Le four est porté à une température de 200°C grâce à la puissance du brûleur, qui s’éteint une fois la température atteinte. A partir de ce moment, la batterie électrique entre en fonction afin de maintenir la température programmée.

Le résultat est évident : la consommation de gaz méthane n’est limitée que lorsque la température est atteinte, tandis que le maintien de la chaleur est garanti par l’électricité.

A ne pas négliger : si l’électricité provient directement de panneaux photovoltaïques, elle sera encore plus propre et plus rentable.

Concrètement, l’intégration de l’électricité pour le fonctionnement des fours est un énorme avantage en termes de réduction d’un des postes budgétaires les plus élevés.

L’efficacité, la flexibilité et les économies d’énergie sont les piliers sur lesquels nous basons notre recherche et développement de systèmes de revêtement de pointe pour répondre aux problèmes des entreprises (et même les anticiper).

Études de cas Eurotherm

- Pour Autec, une entreprise leader en France spécialisée dans la production de véhicules de déneigement, nous avons construit une nouvelle installation de peinture composée d’un convoyeur aérien avec chargement automatique pour un prétraitement en 3 étapes. L’installation comprend deux cabines de peinture en poudre et une cabine de peinture liquide, deux fours de cuisson hybrides et une cuve d’accumulation finale pour le séchage des composants.

- Pour une multinationale automobile qui utilise l’aluminium pour le traitement thermique des moulures de voitures, nous avons installé un four au Mexique équipé de portes guillotines et d’un convoyeur de transport des pièces, et un deuxième four en Italie. Les deux fours sont chacun équipés de 8 sondes de température et d’un enregistreur graphique permettant de vérifier l’homogénéité de la température du traitement et de mémoriser les graphiques de température des 8 sondes.