Il s’agit d’un four de détensionnement très particulier pour Eurotherm, car il a fallu traiter trois aspects cruciaux dans la personnalisation de l’installation :

- Construire un four de détensionnement de très haute précision.

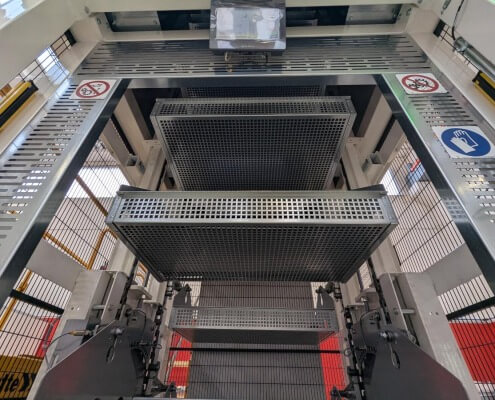

- Installation dans un espace confiné.

- Livraison en une seule pièce pour se conformer à la politique de l’entreprise.

Four de détensionnement de haute précision

Notre client est un acteur majeur de la fourniture automobile pour les constructeurs les plus prestigieux du monde. Son histoire, qui remonte aux années 1920, est synonyme d’un travail de la plus haute qualité. C’est pourquoi l’exigence était claire dès le départ : garantir un traitement thermique de première qualité pour les lentilles et les phares automobiles.

Nous avons donc construit un four à détensionnement à l’intérieur duquel la pièce est à température constante tout au long du cycle, avec une uniformité de température de ±2°C.

À l’intérieur du four ne se trouvent pas moins de six sondes de température, trois de chaque côté, qui contrôlent en permanence le processus. Le chauffage du four est électrique afin de garantir une efficacité maximale et des performances adéquates.

Les tiroirs, conçus pour accueillir 36 lampes, sont déplacés pas à pas à l’intérieur du four à une température constante de 85°C pendant 12 minutes. À la fin du cycle, ils reviennent dans la zone d’entrée, ce qui permet à l’opérateur de charger et de décharger facilement les lentilles.

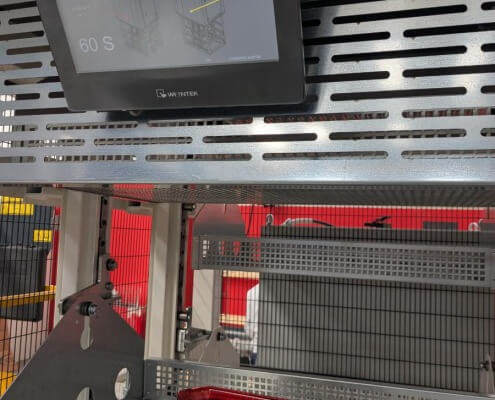

Le four de détensionnement est également équipé d’un tableau de commande à double panneau opérateur qui permet à l’opérateur de visualiser toutes les données du processus en temps réel, de sorte qu’il garde le contrôle en permanence.

Optimisation en fonction de l’espace

L’uniformité du traitement à l’intérieur du four de détensionnement était un défi majeur, compte tenu de l’espace limité disponible. La réduction de la taille de l’installation a rendu la gestion des flux d’air encore plus complexe.

La phase de refroidissement se déroule naturellement sans forçage, à la fin du processus les lentilles reviennent à leur position initiale, ce qui permet à l’opérateur de décharger les pièces en même temps que la phase de chargement.

Four à détensionner monobloc : un défi logistique

Malgré les exigences, nous avons pu livrer un four de 7 mètres de haut et de 2 mètres de large, qui a dû être manipulé en deux étapes : levage au sol par un chariot-grue et positionnement dans la zone de travail par un chariot élévateur. Des dispositions spéciales ont été prises pour permettre au client de le déplacer à l’intérieur de l’usine au moyen d’un chariot élévateur standard.

Un détail qui améliore l’ergonomie

Dans la zone de chargement et de déchargement manuel des lentilles, nous avons installé un bouton à retour tactile (visible sur les photos) qui sert à réinitialiser les barrières de sécurité. Lorsque l’opérateur entre dans la zone de chargement et de déchargement des lentilles, le convoyeur s’arrête en toute sécurité et, pour le réenclencher, l’opérateur n’a qu’à toucher le bouton capacitif : un détail qui se traduit par une plus grande facilité d’utilisation pour les travailleurs.