L’évolution de la peinture industrielle au fil des ans

La peinture industrielle a connu une évolution significative au fil des ans, passant d’un processus manuel à un processus automatisé, de mécanismes non durables à des technologies de plus en plus avancées, modifiant parallèlement les besoins des entreprises du monde de la peinture.

Les technologies ont évolué et, avec elles, le changement a entraîné une révolution sociale : dès les années 70, la qualité et la durabilité des produits devaient passer par une finition des plus optimale.

Des robots pour aider les opérateurs

Dans les premiers temps, il est indéniable que la peinture industrielle était un processus essentiellement manuel. Des compétences spécialisées et une main-d’œuvre importante (y compris en termes d’heures de travail) étaient exigés de l’industrie, avant que les progrès technologiques ne permettent d’automatiser certaines étapes de la production.

C’est ainsi que sont apparus des robots dédiés à la peinture, capables de garantir une plus grande précision et uniformité, mais aussi une plus grande rapidité d’application. La réduction des déchets, l’optimisation des temps de production et l’augmentation de la productivité ont été les conséquences naturelles d’une avancée technologique surprenante.

Toutefois, cette avancée n’a pas conduit, comme beaucoup le craignaient, à un appauvrissement du point de vue humain en termes de travail, mais a plutôt mis en valeur l’expérience et la maîtrise des opérateurs qui, grâce à leurs connaissances techniques, jouent désormais un rôle encore plus central dans le réglage des paramètres de peinture, l’inspection et le contrôle de la qualité.

Des progrès technologiques continus

Des systèmes de contrôle informatisés de plus en plus sophistiqués ont permis un contrôle toujours plus étroit et une surveillance constante et précise des paramètres qui affectent la qualité finale de la peinture elle-même, tels que la température, la vitesse d’application et le degré d’humidité de l’air.

Cela a permis une plus grande répétabilité du processus de peinture, mais aussi, grâce aux nouvelles technologies de dosage et de mélange, une réduction des déchets de peinture et une amélioration de l’efficacité du processus.

Personnaliser les outils pour une qualité encore meilleure

Ces dernières années, la demande concernant les solutions personnalisées a fortement accru du fait du besoin accrue capables de répondre ponctuellement et précisément aux besoins de l’entreprise et d’éviter les pertes financières, d’espace et d’énergie,

Les revêtements spécifiques, les applications spéciales et les finitions étonnantes doivent être associés à des techniques d’application avancées et à des cabines de pulvérisation personnalisées pour répondre aux exigences.

Du revêtement liquide au revêtement en poudre

Depuis une dizaine d’années, nous assistons à une transition importante dans le domaine de la peinture industrielle : de nombreux secteurs ont progressivement abandonné la peinture liquide traditionnelle pour adopter le revêtement en poudre.

Une transition qui a apporté de nombreux avantages :

- Alternative polyvalente et efficace, durable et résistante à l’usure,

- Facilité d’application,

- Temps d’application réduits,

- Temps de durcissement rapide,

- Absence de solvants (évitant ainsi tout problème d’élimination),

- Réduction des déchets,

- Réduction de l’impact sur l’environnement,

- Polyvalence des finitions et des textures finales.

Bien sûr, le revêtement liquide reste la reine incontestée en matière de qualité de finition, mais le revêtement en poudre est certainement une technologie capable de répondre à la plupart des exigences des industries d’aujourd’hui.

Révolution dans le secteur des cabines de peinture

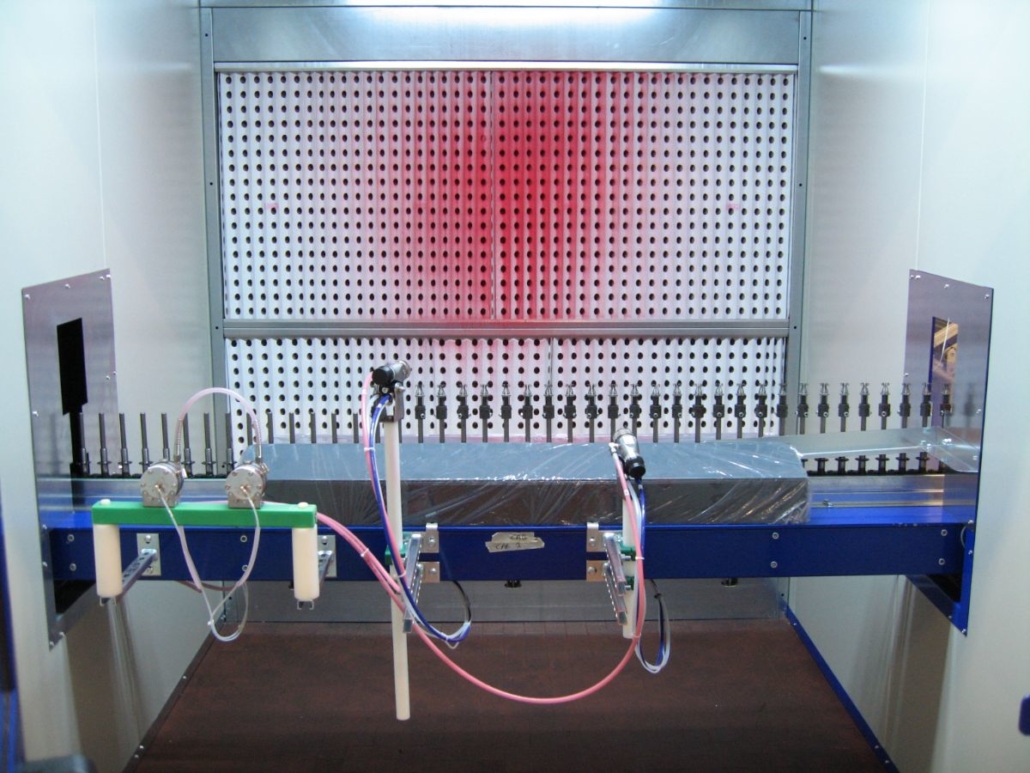

Ce changement ne pouvait manquer de trouver une application directe et immédiate dans le monde des cabines de peinture. C’est l’introduction de la paroi d’aspiration intégrée directement à l’intérieur de la cabine qui a permis ce changement de rythme.

Alors que les cabines de pulvérisation de poudres étaient équipées de bouches d’aspiration reliées à une unité de filtration externe, la paroi d’aspiration – dérivée de la méthode utilisée pour les cabines de pulvérisation de liquides – a permis de déplacer les cartouches à l’intérieur, réduisant ainsi de manière significative l’espace nécessaire tout en diminuant les besoins énergétiques.

Vers une peinture écologique

Le monde de l’industrie a toujours été attaqué pour son impact environnemental, mais c’est peut-être aussi celui qui, plus que tout autre, fait d’énormes progrès pour se défaire de cet amalgame. Dans cette optique, les récentes avancées technologiques permettent des progrès considérables, ouvrant la voie à des solutions de peinture plus durables.

Les peintures à faibles émissions de composés organiques volatils (COV), les systèmes de filtration avancés, les systèmes de récupération et de recyclage des peintures et la réduction des déchets lors du mélange et du dosage ne sont que quelques-unes des innovations adoptées par notre industrie, mais les nombreux salons professionnels auxquels nous participons chaque année montrent que, de plus en plus, il s’agit d’un besoin partagé par tous.

La question de la durabilité est centrale pour Eurotherm qui, au fil des ans, a trouvé d’innombrables solutions qui vont dans ce sens, comme les fours hybrides (avec un système à double combustible, gaz et électrique), les systèmes de récupération de la chaleur et l’optimisation des cycles de production (en particulier en période d’arrêt de l’usine), sont quelques-uns de nos points focaux.